Aunque la calidad de la lámina de litio producida por el método convencional es suficiente para las celdas de litio primarias, no cumple los requisitos para su uso como ánodo de litio metálico en baterías de litio metálico secundarias (LMB). El método convencional provoca deficiencias en la superficie más externa del litio, lo que afecta a su rendimiento durante los procesos de deposición y extracción. Esta superficie más externa consiste en una gruesa capa de compuestos de litio no metálicos, normalmente una fina capa interna de óxido seguida de una capa más gruesa de carbonato de litio.

Además, la morfología y la estructura de la superficie de la lámina de litio producida por el método convencional pueden influir negativamente en su rendimiento de ciclado. Además, las dimensiones de la lámina obtenida mediante este método plantean otras limitaciones. La técnica se queda corta a la hora de producir láminas de litio más finas, con un grosor de tan sólo unos micrómetros, algo necesario para determinadas aplicaciones como las baterías de vehículos eléctricos.

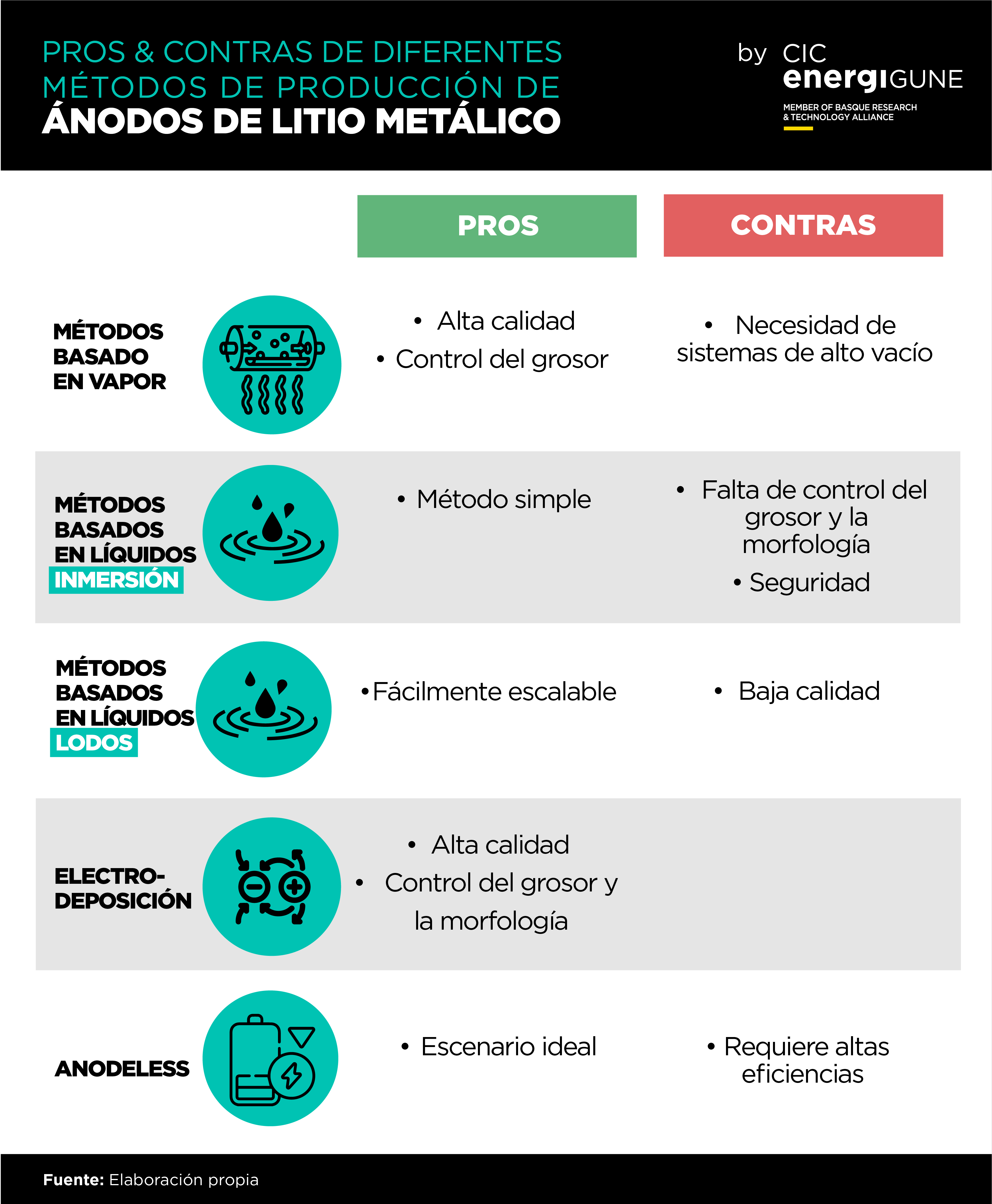

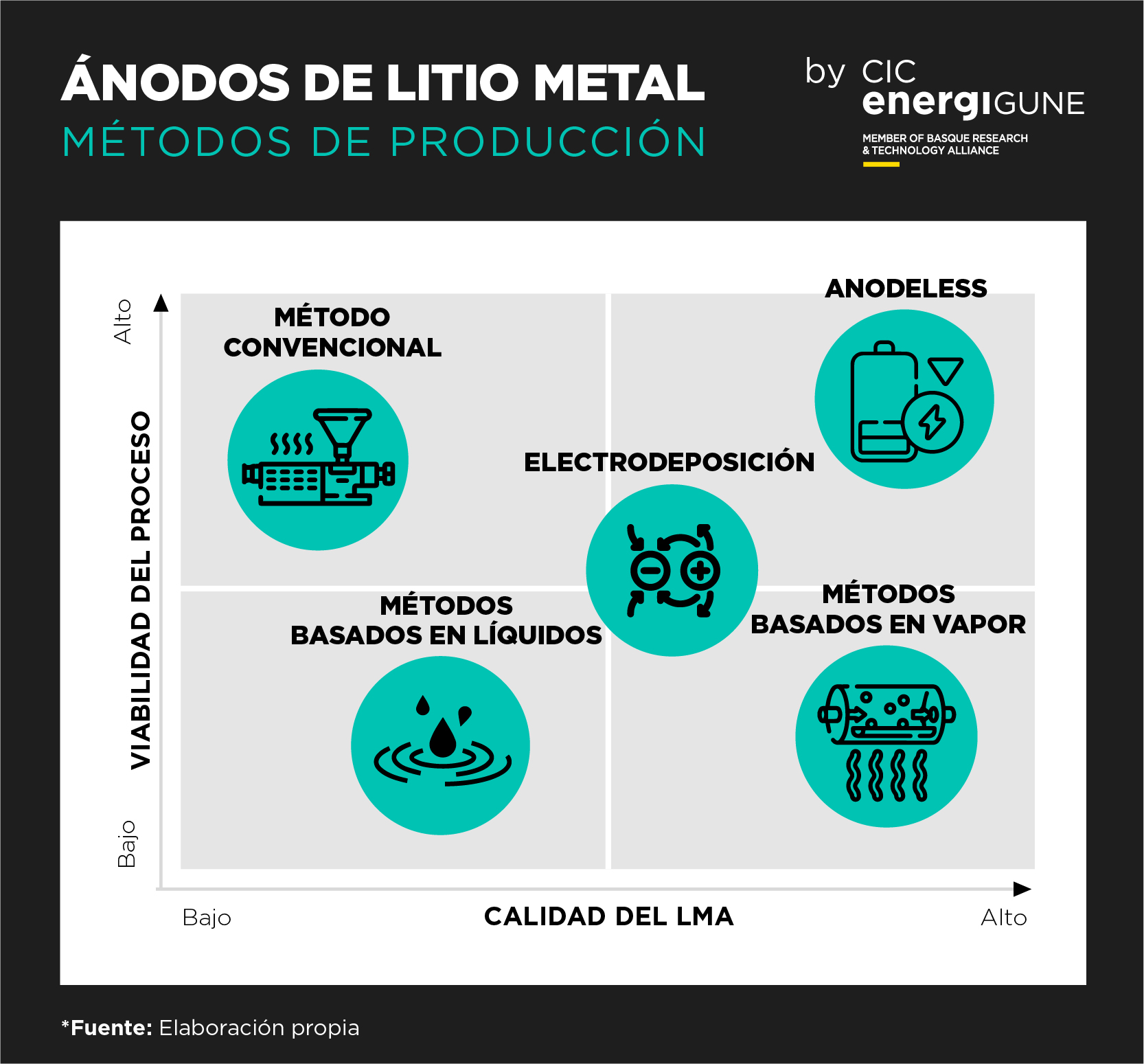

Por lo tanto, existe una necesidad apremiante de métodos alternativos para producir láminas de litio para su uso como ánodos de litio metálico. Se pueden explorar diferentes enfoques, clasificados como métodos basados en vapor, en líquido y de electrodeposición. Sin embargo, la idoneidad de un método de producción a gran escala debe tener en cuenta tanto las propiedades del producto como la viabilidad de la aplicación industrial.

Láminas de litio producidas por métodos basados en vapor

Entre las técnicas basadas en vapor, la evaporación térmica destaca como la más adecuada para su aplicación a gran escala. Este método ya se utiliza para la producción de LMA en microbaterías comerciales de capa fina, y actualmente se dispone de equipos prototipo para producir bobinas de litio evaporado para celdas de mayor tamaño. La evaporación térmica garantiza una producción de litio de alta calidad en términos de composición y morfología. Además, permite controlar el grosor de las LMA en un rango que va desde los nanómetros hasta las decenas de micras.

Uno de los inconvenientes de los métodos basados en vapor es la necesidad de sistemas de alto vacío, que conllevan importantes costes de inversión y mantenimiento. Este factor puede limitar la adopción generalizada de dichas técnicas.

Láminas de litio producidas por métodos basados en líquidos

Los métodos basados en líquidos ofrecen un proceso más sencillo en el que un colector de corriente seleccionado se sumerge en litio fundido, formando un revestimiento de litio sobre el colector. Sin embargo, este enfoque carece de un control preciso sobre el grosor y la morfología de la superficie en comparación con otros métodos. Además, la presencia de grandes cantidades de litio fundido plantea problemas de seguridad cuando se considera su aplicación a gran escala.

Como alternativa, el método basado en tintas desarrollado por Livent (distinto del proceso de litio fundido) podría ampliarse fácilmente, ya que se asemeja mucho al actual proceso de fabricación de electrodos de iones de litio. Sin embargo, la calidad del litio producido mediante este método podría ser similar a la de la lámina de litio extruida.

Láminas de litio producidas por electrodeposición

La electrodeposición logra un equilibrio entre la producción de capas de litio de alta calidad y la viabilidad del proceso. Esta tecnología madura se utiliza industrialmente desde hace muchos años para producir capas metálicas, incluidas capas de litio puro con superficies homogéneas y un excelente control de la morfología y el grosor a nivel experimental. La electrodeposición tiene el potencial de ser una de las mejores alternativas al método convencional para producir LMA. Las demostraciones a gran escala utilizando sales de litio como Li2CO3 como fuente de litio durante el proceso de electrodeposición harían que este método fuera especialmente atractivo desde el punto de vista industrial.

Baterías “Anode-less” (sin ánodo de litio)

Los conceptos anode-less or anode-free (sin ánodo), tal y como comentamos en una de nuestras últimas entradas del blog, representan un escenario ideal para las LMB en las que la fuente de litio se incorpora al material activo del cátodo durante el ensamblaje de la celda. Sin embargo, para que esta configuración sea competitiva, se requieren eficiencias elevadas, así como mecanismos homogéneos, ordenados y libres de degradación para la deposición y extracción del litio durante ciclos prolongados.