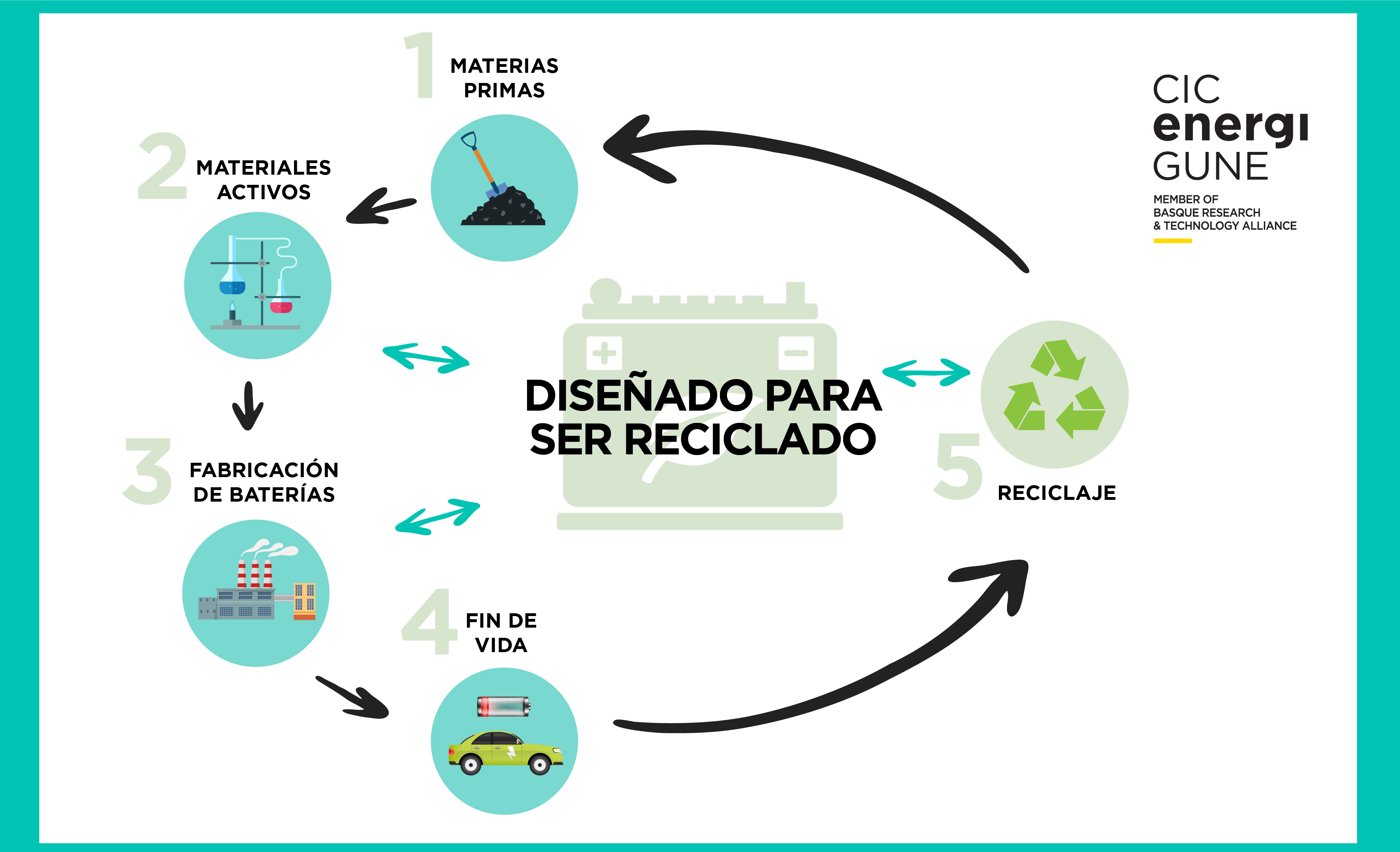

Se han llevado a cabo numerosos esfuerzos para diseñar estrategias ecológicas y rentables para reducir el impacto medioambiental de la industria de las baterías. En este sentido, CIC energiGUNE invierte tiempo y esfuerzos, con el objetivo de crear un negocio de baterías competitivo y sostenible en nuestra Región.

Además, debido a la relevancia del reciclaje en la rentabilidad y sostenibilidad de la industria de las baterías, algunas empresas están comercializando nuevas tecnologías de reciclaje de baterías. La recogida, descarga y desmantelamiento de esas baterías gastadas es el primer paso crucial en la cadena de reciclaje, donde hay que optimizar la logística de almacenamiento, los costes de transporte y el consumo de energía para la operación de desmontaje.

Desmantelamiento de las baterías de iones de litio gastadas

Las baterías de iones de litio gastadas se consideran residuos peligrosos debido a sus propiedades explosivas y corrosivas y, en ocasiones, a su contenido en sustancias químicas tóxicas. Se requieren medidas especiales para manipularlas durante las operaciones de desmantelamiento y trituración.

La liberación mecánica de las baterías al final de su vida útil (EoL por sus siglas en inglés) para exponer todos los constituyentes encapsulados podría permitir alcanzar el mayor rendimiento de recuperación de elementos. Desde un punto de vista económico y de seguridad, la presencia de metales alcalinos (Li o Na) y de disolventes orgánicos implica una investigación profunda de nuevas tecnologías de fragmentación.

En los últimos años, varios estudios se han centrado en el pretratamiento mecánico y la separación segura y rentable durante las operaciones de desmontaje. La optimización de las tecnologías de clasificación según la química de las baterías o los materiales activos es un reto para garantizar una separación eficaz de los componentes recuperables.

Se están estudiando soluciones innovadoras en este campo utilizando técnicas avanzadas de caracterización, inteligencia artificial y tecnologías de automatización. Este paso tiene como objetivo mejorar la separación de la masa negra de los colectores, la carcasa y otros componentes mediante separadores gravimétricos, magnéticos, electrostáticos y mecánicos después de la etapa de trituración.

Tras la optimización de la separación de componentes, el siguiente paso podría ser el más desafiante, que implica el diseño de procesos metalúrgicos avanzados para hacer rentable y sostenible la recuperación de los principales elementos constitutivos de la batería.