El almacenamiento de energía térmica en lechos compactados es una tecnología consolidada, conocida por su capacidad para almacenar cantidades significativas de energía de forma rentable, gracias a materiales baratos y ampliamente disponibles. Sin embargo, a menudo se cuestiona la viabilidad a largo plazo de estos sistemas debido a la preocupación que suscita su vida útil. Sin un diseño cuidadoso, los ciclos térmicos repetidos pueden causar tensiones mecánicas que pueden provocar el fallo del material o la rotura del depósito, lo que a veces ocurre mucho antes de lo previsto.

Para afrontar este reto, CIC energiGUNE ha desarrollado y validado experimentalmente herramientas numéricas avanzadas que integran principios térmicos, mecánicos y de movimiento. Estas herramientas de diseño son capaces de modelar y predecir con precisión el comportamiento térmico y mecánico del material de almacenamiento y su interacción con el tanque, durante toda la vida útil del sistema, desempeñando un papel clave en la mejora de la competitividad de esta tecnología.

El problema

Durante el proceso de carga térmica, tanto el tanque de almacenamiento como las partículas de relleno se expanden de acuerdo con sus respectivos coeficientes de expansión térmica. Cuando el depósito se expande más que el material de relleno, pueden formarse huecos dentro del lecho compactado, haciendo que algunas partículas se desplacen hacia abajo bajo el peso de las capas superiores. Cuando el sistema se enfría durante el proceso de descarga, el depósito se contrae, intentando volver a su tamaño original. Sin embargo, esta contracción se ve obstaculizada por la disposición más densa de las partículas formada durante el calentamiento. Este desajuste introduce tensiones adicionales en las paredes del tanque y entre las partículas debido a la reordenación y la fricción.

Si los efectos combinados del peso de las partículas y la fricción son considerables, es posible que el depósito no recupere totalmente sus dimensiones originales, dejando tensiones residuales tanto en las partículas como en las paredes del depósito, incluso a temperatura ambiente. Estas tensiones mecánicas no son constantes: se disipan durante los siguientes ciclos de calentamiento, pero pueden reaparecer e intensificarse si las partículas siguen depositándose en los huecos recién formados con el paso del tiempo. Esta acumulación cíclica de tensiones subraya la importancia de un diseño robusto para garantizar la durabilidad y longevidad del sistema.

Debido a la lentitud de los procesos térmicos, se hacen indispensables herramientas numéricas capaces de modelar y predecir con precisión el comportamiento del material de relleno y su interacción con las paredes del tanque de almacenamiento. Sin embargo, para resolver este complejo problema es necesario integrar las leyes térmicas, mecánicas y de movimiento, lo que hace que el proceso sea muy exigente desde el punto de vista computacional. Para simplificar los cálculos, a menudo hay que hacer varias suposiciones. Desgraciadamente, la falta de datos experimentales para validar estos supuestos socava la fiabilidad de los resultados, lo que crea una laguna crítica que hay que colmar para hacer avanzar la tecnología.

La solución

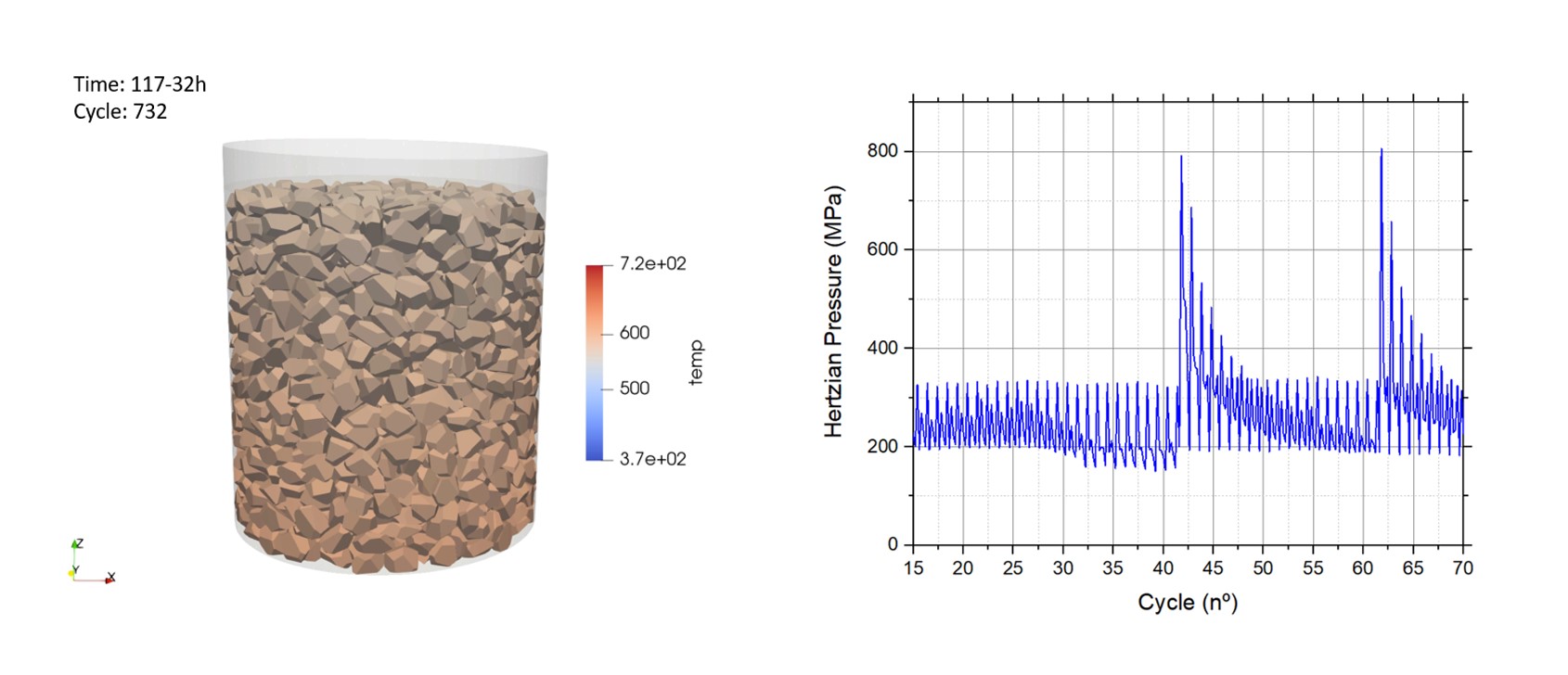

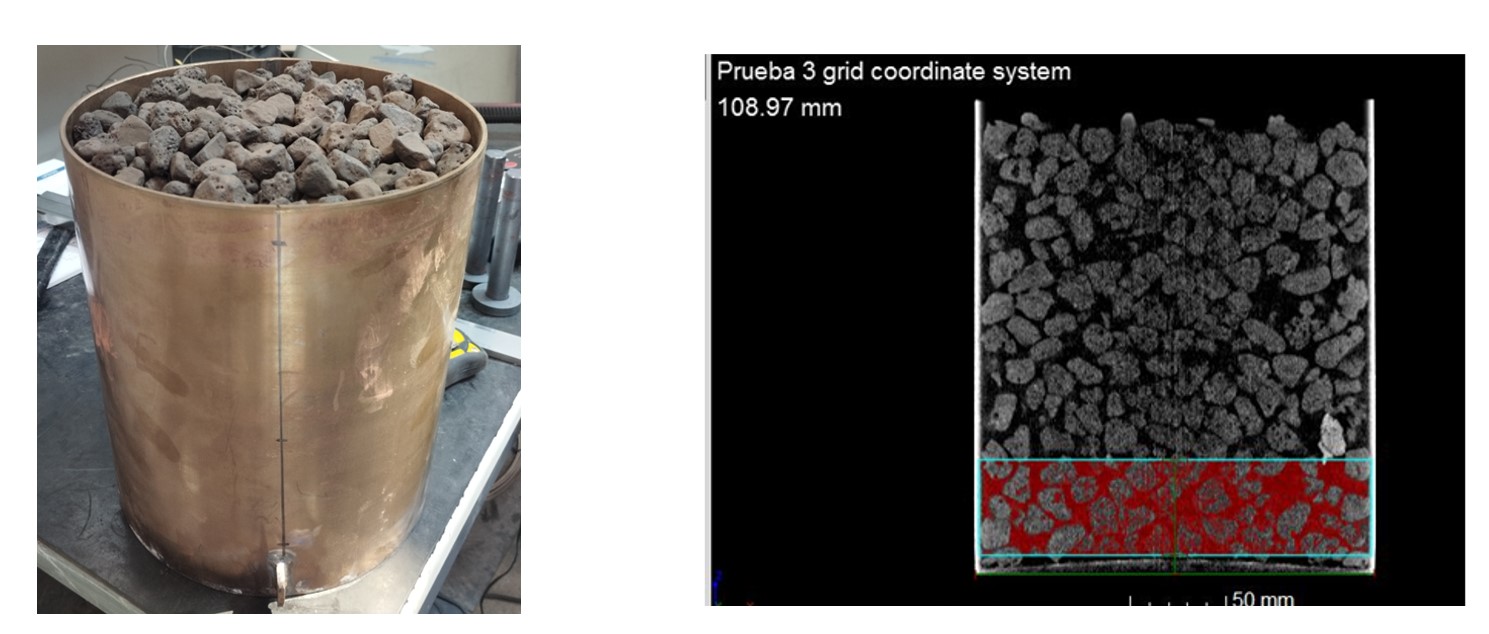

Para resolver este problema, los investigadores del CIC energiGUNE empezaron por realizar una caracterización exhaustiva de las propiedades del material de relleno y desarrollaron un modelo numérico multifísico innovador y extremadamente preciso. Este modelo integra la dinámica térmica, mecánica y de movimiento combinando los enfoques del Método de Elementos Discretos (DEM) y la Dinámica de Fluidos Computacional (CFD). Para minimizar las demandas computacionales, se aplicaron supuestos específicos, cada uno validado cuidadosamente en colaboración con el Centro de Investigación Metalúrgica AZTERLAN a través de un novedoso enfoque experimental. Se construyó un prototipo a escala reducida y se supervisó el movimiento del material mediante técnicas avanzadas de tomografía computerizada de rayos X, lo que garantizó la precisión y fiabilidad del modelo.

El movimiento del material y las tensiones asociadas se controlaron meticulosamente a lo largo de 520 ciclos térmicos. A partir de estos datos experimentales, el modelo se ajustó para alcanzar una precisión excepcional de más del 95%. Con esta avanzada herramienta, ahora es posible predecir con fiabilidad las tensiones mecánicas en cada parte del sistema a lo largo de todo su ciclo de vida. Esta capacidad permite un diseño totalmente optimizado, garantizando el máximo rendimiento, durabilidad y fiabilidad del sistema de almacenamiento.

Las capacidades del modelo se probarán pronto en un caso real. En el marco del proyecto LIFE HI4S, se ha construido en ArcelorMittal una planta piloto de recuperación de calor residual que cuenta con un sistema de almacenamiento en lecho compacto de 1 MWh equipado con un sistema de control de deformaciones. Está previsto que la planta piloto entre en servicio en las próximas semanas, y los resultados permitirán validar la eficacia del modelo en condiciones reales de funcionamiento.

En CIC energiGUNE, estamos profundamente comprometidos con el avance de la investigación y el desarrollo de materiales y sistemas de almacenamiento de energía térmica de vanguardia, adaptados para satisfacer las cambiantes demandas de la industria. Nuestro Grupo de Ingeniería de Sistemas sigue siendo pionero en metodologías innovadoras y perfeccionando herramientas numéricas para mejorar el rendimiento, la fiabilidad y la eficiencia de estos sistemas. Impulsando los límites de la innovación científica, aspiramos a ofrecer conocimientos y herramientas avanzados que desempeñen un papel fundamental en la aceleración de la transición hacia la energía verde y la construcción de un futuro más sostenible.

Autor: Daniel Bielsa, coordinador de Tecnología del área de almacenamiento y conversión de energía térmica de CIC energiGUNE.