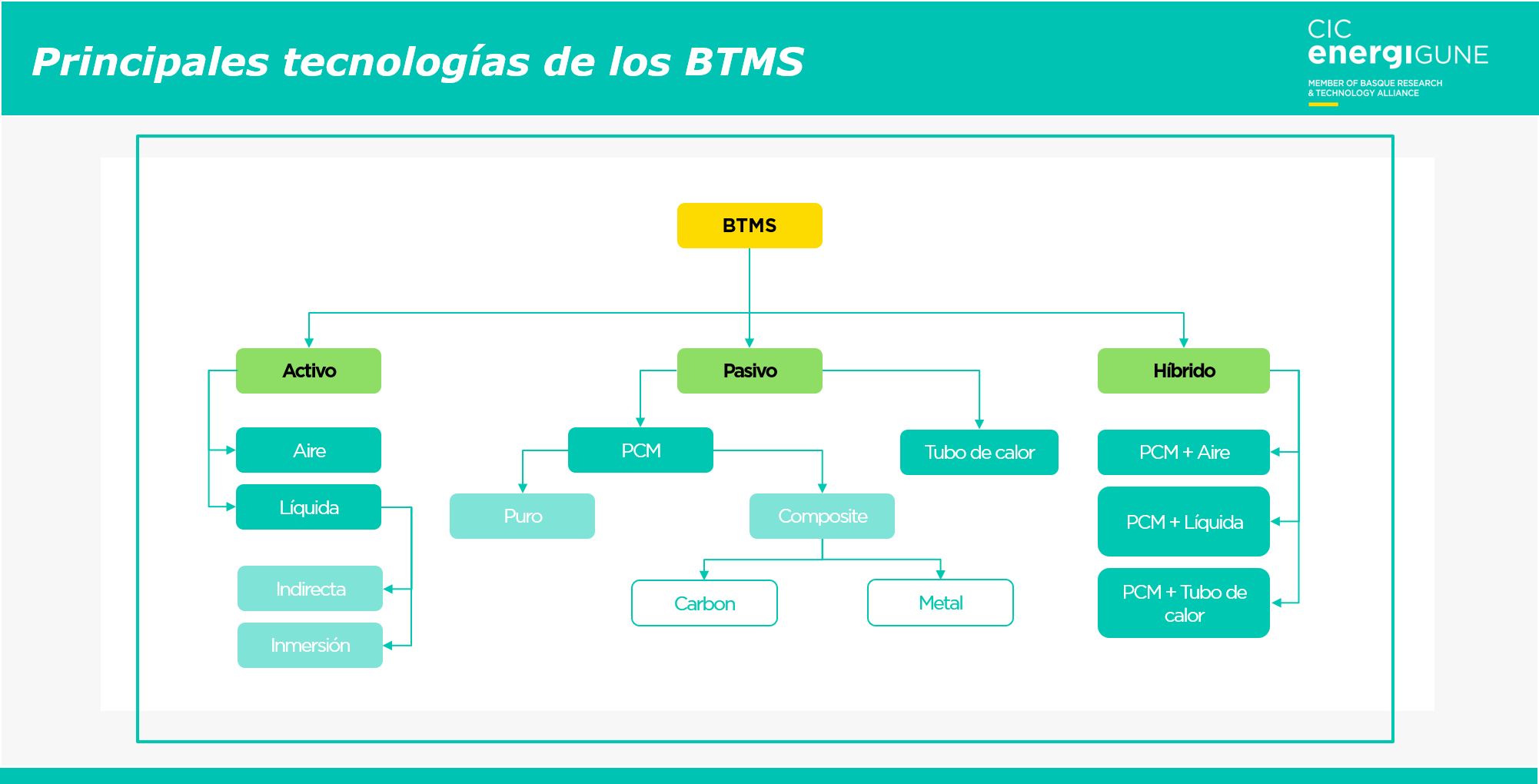

BTMS pasivos

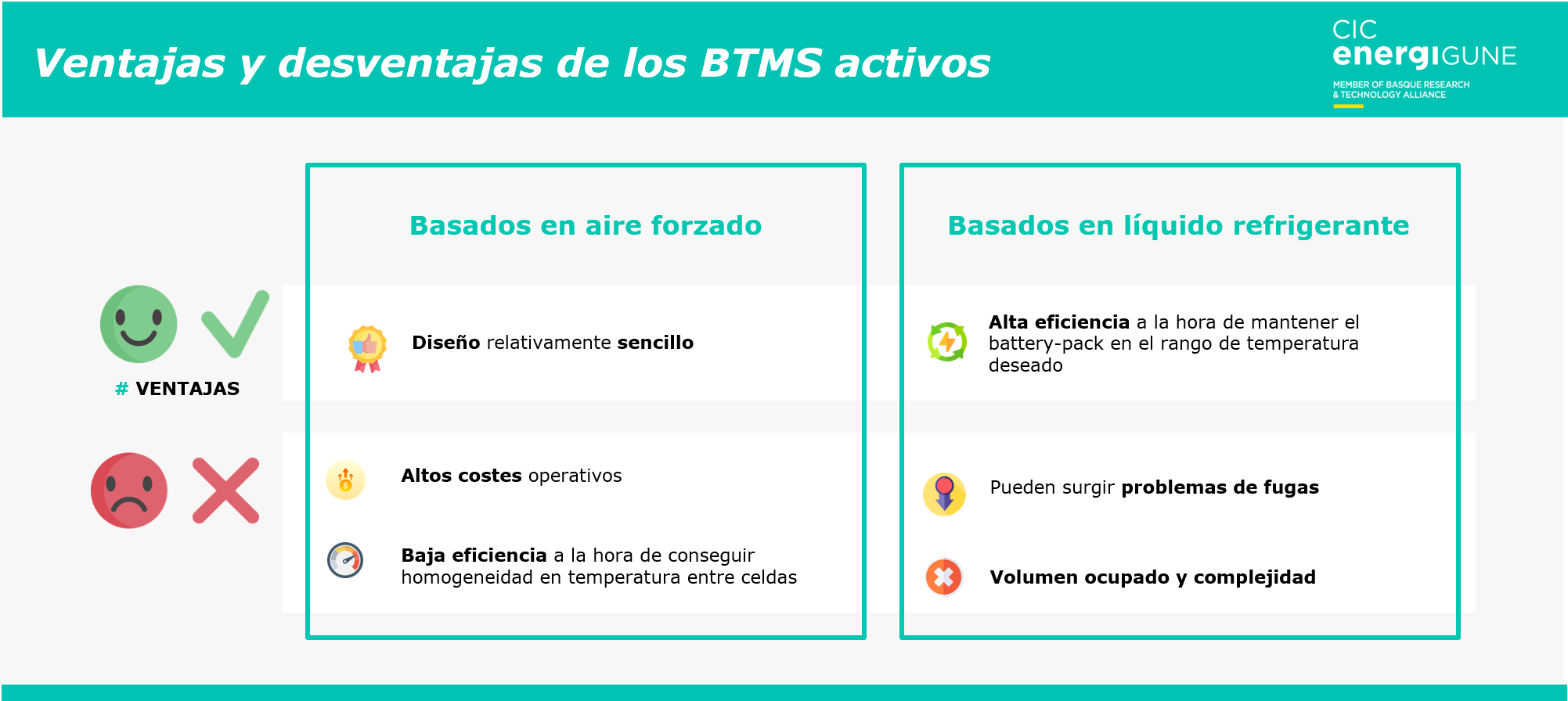

Una alternativa a los BTMS activos que solventan las desventajas de éstos, son los sistemas pasivos. Si bien es cierto que este tipo de sistemas no se encuentran implementados en vehículos eléctricos hoy en día, en los últimos tiempos están adquiriendo una gran relevancia debido a las ventajas operacionales que presentan.

De entre las diferentes soluciones pasivas, cabe destacar dos grandes familias: los materiales de cambio de fase (PCMs por sus siglas en inglés) y los tubos de calor (HPs por sus siglas en inglés).

Los PCMs -sobre todo los que presentan un cambio de fase sólido-líquido-, han sido ampliamente estudiados para su aplicación en BTMS. El interés de estos materiales reside en la posibilidad de explotar las altas energías asociadas a los cambios de fase (típicamente >150 J/g) que ocurren prácticamente a temperatura constante. Estas dos características les hacen ser atractivos a la hora mantener una temperatura homogénea en todo el battery-pack, cercana a la temperatura de cambio de fase del PCM implementado.

Los compuestos más estudiados para estas aplicaciones son parafinas, ácidos grasos o sales hidratadas. De forma general, estos compuestos/mezclas presentan puntos de fusión en el rango de 30-50 ºC, lo cual les hace idóneos para la gestión térmica de baterías.

Sin embargo, de forma general, las familias de PCMs mencionadas anteriormente, presentan una relativa baja conductividad térmica, propiedad que limita la transferencia de calor de las celdas al propio PCM y de este al exterior del battery-pack.

Para solventar esta limitación, en la literatura existen numerosos trabajos que proponen embeber el PCM en estructuras porosas (generalmente metálicas), dopar el PCM con nanopartículas, fibras o grafito expandido entre otras.

Pese a su buen comportamiento a la hora de lograr una buena homogeneidad térmica en el paquete de baterías, los PCMs presentan ciertas limitaciones que hacen que no sean la opción preferente hoy en día. Entre ellas cabe destacar las siguientes:

- Baja conductividad térmica.

- Cuando se dopa el PCM, pierde densidad energética.

- Capacidad limitada de almacenamiento térmico.

- Aumenta el peso del battery-pack.

Una segunda alternativa a los sistemas activos son los tubos de calor. Se trata de tubos a vacío rellenados con un fluido (normalmente agua) que operan utilizando el cambio de fase líquido-vapor del mismo.

De forma general, un tubo de calor está compuesto de tres secciones: un evaporador (zona en contacto con el foco caliente/celda), una sección adiabática por donde circula el vapor y un condensador (zona en contacto con el foco frío/exterior del paquete de baterías). Y, aunque, a día de hoy no se usan en battery-packs, su uso en refrigeración de componentes electrónicos está muy extendida.

Las principales características que los hacen de gran interés para su implementación en BTMS son su geometría flexible, su alta conductividad térmica (prácticamente el doble que sólidos conductores) y un mantenimiento prácticamente nulo. Por otro lado, las principales limitaciones de esta tecnología son su complejidad y el coste de la solución completa.

BTMS híbridos

Finalmente, con el objetivo de aprovechar las ventajas de los sistemas activos y pasivos, surgen los sistemas híbridos, que combinan dos o más de las alternativas anteriormente presentadas.

Entre las combinaciones más estudiadas cabe destacar el uso de PCMs con aire forzado, PCMs con refrigeración líquida o PCMs con tubos de calor. En el primer caso, el objetivo es lograr una buena distribución de la temperatura en el battery-pack y el uso del aire forzado o la refrigeración líquida para evacuar el calor generado al exterior.

En el caso de PCMs con tubos de calor, el objetivo es mejorar la transferencia de calor del PCM al exterior de las celdas, de tal forma que éstas se puedan refrigerar por convección natural.

Si bien estos sistemas BTMS muestran un comportamiento mucho más efectivo que los puros pasivos o activos a la hora de gestionar térmicamente el paquete de baterías, su complejidad y coste suponen un limitante para ser implementados en vehículos eléctricos.

Un sector con grades expectativas

Sea cual sea la alternativa que finalmente domine el mercado en los próximos años, lo que sí parece seguro es la importancia que este sector cobrará en el corto y medio plazo. Ya no sólo por la paulatina implantación de los vehículos eléctricos, sino también por su utilidad y aplicación en otros usos y sectores donde la óptima operación y temperatura de las celdas y baterías es crítica para su correcto funcionamiento.

No en vano, si nos centramos solo en las perspectivas de mercado esperadas para la industria de BTMS asociados al vehículo eléctrico, observamos que se estima que esta actividad alcance un valor de 12-13 mil millones de euros solo hasta 2024, con un CAGR de casi el 40% en los próximos años (muy por encima de la media de otras industrias).

Esto no hace más que reafirmar las grandes apuestas que empresas como Samsung, CATL o LG Chem han comenzado a realizar en estas tecnologías, que demuestran el futuro y potencial que estas nuevas soluciones se espera que tengan en los próximos años.

En ese sentido, en CIC energiGUNE tampoco nos quedamos atrás y ya estamos trabajando en alternativas disruptivas de gestión térmica en colaboración con fabricantes de celdas, cuya información ampliaremos en próximos artículos.