Para ello, los diferentes proveedores tecnológicos de baterías trabajan en diversas líneas de desarrollo con las que esperan encontrar la solución que mejor respuesta dé a los retos que la industria del automóvil (así como otras vinculadas a las aplicaciones estacionarias) plantea de cara a la adopción de nuevas soluciones de almacenamiento de energía en sus productos.

Como ya vimos en entradas anteriores del blog, parece que las grandes expectativas de la industria están puestas en las baterías de estado sólido. Sin embargo, tendremos que esperar hasta el segundo lustro de esta década para que esta prometedora nueva generación de baterías se adopte de manera mayoritaria por parte de la industria.

Por ello, en paralelo, y con miras en el corto plazo, los grandes fabricantes están buscando las mejores soluciones basadas en las tecnologías convencionales de litio-ion.

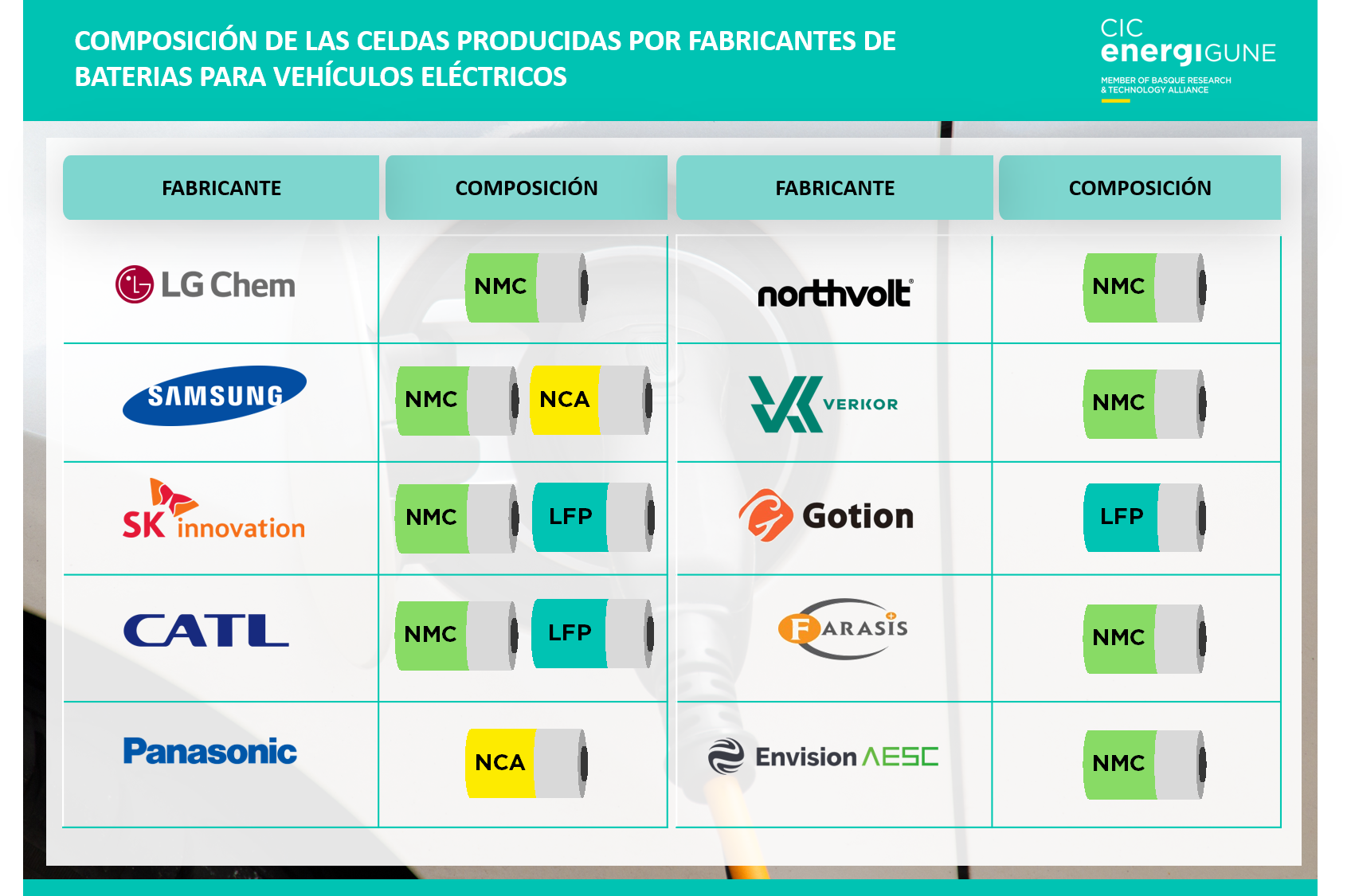

En lo que se refiere a la composición del cátodo, no existe todavía una clara apuesta por una u otra tecnología por parte de la industria, teniendo cada fabricante su propia apuesta. De hecho, encontramos tres grandes “candidatos” a dominar el mercado en los próximos años según su potencial y aplicación final.

La competencia entre los cátodos LFP, NMC y NCA

En lo que se refiere a la “tecnología” o composición de los cátodos para las baterías de litio actuales, dos son las principales corrientes que están tomando peso y protagonizando las apuestas de los distintos fabricantes: las baterías tipo LFP (ferrofosfato de litio) y las baterías tipo NMC/NCA (níquel, manganeso y cobalto el primero; níquel, cobalto y aluminio el segundo).

La razón de que grandes sectores como el del vehículo eléctrico no se hayan decidido todavía por una u otra alternativa se debe a que se tratan de tecnologías complementarias; que presentan ventajas y desventajas distintas entre sí que las hacen más o menos atractivas según el uso final que se les vayan a dar.

Por ejemplo, si nos fijamos en su densidad energética, las celdas NMC se sitúan en el rango en torno a los 150- 250 Wh/kg, dependiendo del balance entre las cantidades utilizadas de Ni, Mn y Co para su composición, y la carga activa del cátodo; mientras que las NCA se encuentran típicamente entre 200-260 Wh/Kg, pudiendo llegar a superar en algunos casos los 300 Wh/kg. En cambio, las LFP se sitúan normalmente, en el rango entre 150-170 Wh/Kg, llegando en el mejor de los casos, a alcanzar 190-200 Wh/kg, lo que deriva, por tanto, en la necesidad de diseñarlas y fabricarlas en mayores tamaños que las otras dos alternativas, debido a su menor densidad de energía, y ocupando por tanto mayor espacio y volumen.

Sin embargo, las tecnologías de LFP garantizan una mayor seguridad en su uso, gracias a que su composición les permite ser menos inflamables que las alternativas de NMC y NCA, además de presentar una mejor resistencia a las altas temperaturas (que no a las extremadamente bajas, donde por ejemplo alrededor de -20ºC, las baterías LFP pueden ver su capacidad nominal reducida casi a la mitad mientras que las soluciones NMC y NCA únicamente en torno a un 30%).

En cuanto a la eficiencia en el proceso de carga, de nuevo, las baterías NMC y NCA muestran mejores resultados que las basadas en LFP. A temperatura ambiente, y tomando como referencia el ratio de capacidad de carga a corriente constante y su capacidad total, se observa, según distintos estudios, una eficiencia de carga 5 veces superior por parte de las soluciones NMC y NCA respecto a las LFP, lo que, en teoría, significa que se puede acortar sensiblemente el proceso de carga y desperdiciar menos energía de la fuente de recarga, pero teniendo en cuenta, que las corrientes utilizadas pueden incrementar la temperatura y comprometer la seguridad del proceso frente a las recargas de LFP.

Finalmente, en lo que se refiere a otro indicador clave como son los ciclos de vida, las LFP vuelven a mostrarse más sólidas en este caso, al contar con una retención en la capacidad de carga del 80% frente a la nominal, después de 3.000 ciclos. Esta cifra es algo superior a la presentada por soluciones NCA como las de Tesla (70% tras 3.000 ciclos); y mucho más alta que la vida teórica de las baterías NMC (con un total de alrededor de 2.000 ciclos, aunque suele reducirse su capacidad notablemente después de 1.000 ciclos, reteniendo únicamente en torno al 60% de la capacidad nominal).

Distintas aplicaciones potenciales según sus resultados

Como puede observarse, se trata de soluciones que presentan propiedades “inversas”, al ser las ventajas de una las debilidades de la otra y viceversa. Sin embargo, sus características, la disponibilidad de las materias primas, y el precio, están haciendo que poco a poco se esté optando por cada una de ellas según la aplicación o uso final que se le vaya a dar.

Así, debido a sus propiedades, las soluciones basadas en NMC y NCA son las que mayor potencial parecen mostrar para coches eléctricos, al permitir una mayor potencia, más autonomía y menor necesidad de espacio. En cambio, limitaciones en la disponibilidad y precio de materiales, hacen que el coste de la batería final se incremente sensiblemente. Al menos, parece que los vehículos eléctricos de gama media y alta que se lancen en los próximos años recurrirán a esta tecnología.

En cambio, las baterías basadas en LFP pueden ser la apuesta de vehículos de menor gama y mayores dimensiones como, por ejemplo, autobuses o transporte pesado. Su menor coste, mayor seguridad y la posibilidad de recurrir a esta alternativa al contar con mayor espacio disponible dentro del propio vehículo hacen que se considere una alternativa con mayor potencial de uso en este tipo de transportes.