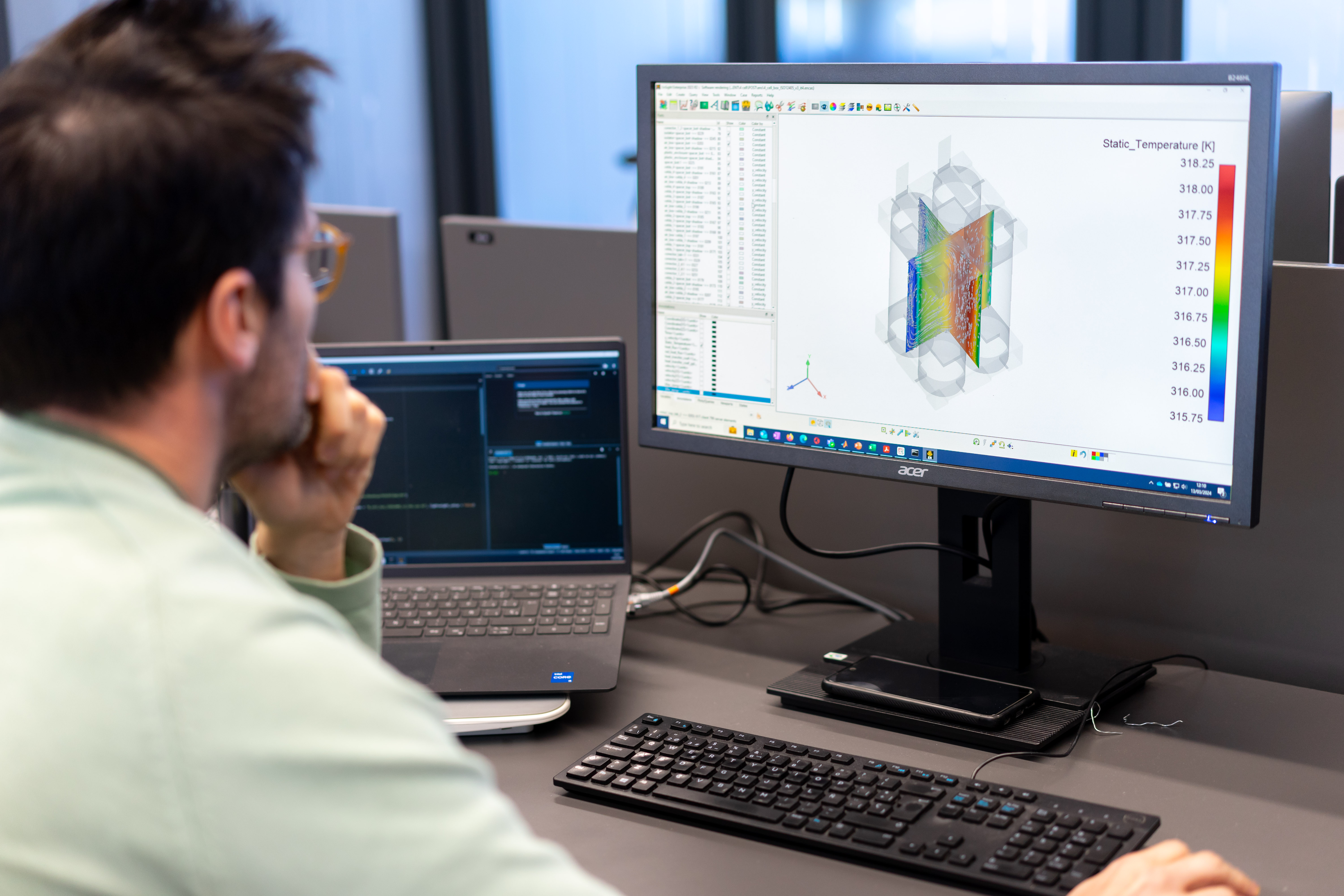

Gracias a la evolución de la potencia de cálculo, las herramientas de simulación fluidodinámica (CFD) y las técnicas de inteligencia artificial (IA), modelizar y optimizar un proceso térmico industrial es ahora más rápido, preciso y rentable que nunca.

En CIC energiGUNE, aplicamos estas tecnologías con un enfoque distinto: el de la ingeniería aplicada, combinando la fiabilidad de la ciencia con la agilidad que la industria necesita para obtener resultados en días, no en semanas.

De la simulación científica al resultado industrial

La simulación avanzada permite reproducir virtualmente el comportamiento térmico de un proceso, visualizar pérdidas de energía y evaluar alternativas sin interrumpir la producción.

Lo que antes requería semanas de cálculo ahora puede resolverse en minutos, gracias a la capacidad actual de computación y al uso de modelos validados.

Esto nos permite ofrecer a las empresas algo muy concreto:

- diagnósticos rápidos,

- soluciones realistas,

- y retornos económicos medibles.

En palabras sencillas, la modelización ya no es una tarea académica: es una herramienta de ingeniería inmediata para cualquier tipo de industria.

Beneficios reales: menos energía, menos emisiones, más competitividad

Los resultados son claros y cuantificables:

- Reducción del consumo energético y de combustible.

- Disminución proporcional de las emisiones de CO₂.

- Procesos más estables, uniformes y seguros.

La versatilidad de las herramientas de modelización permite abordar fácilmente optimizaciones multisectoriales. Los siguientes sectores son los que se han beneficiado de mayor potencial de ahorro:

- Cemento y materiales de construcción: la simulación CFD de hornos rotatorios y precalcinadores permite optimizar la combustión y la recirculación de gases, logrando reducciones de hasta un 8 % en el consumo de combustible y 15 % menos emisiones de NOₓ, además de facilitar la incorporación de combustibles alternativos.

- Forja, fundición y automoción: la modelización del flujo de metal y del tratamiento térmico en hornos o moldes mejora la uniformidad de temperatura y reduce los tiempos de calentamiento, consiguiendo ahorros energéticos cercanos al 20 % y menor tasa de rechazo en piezas. En algunos talleres, el uso de modelos predictivos basados en IA permite anticipar desviaciones térmicas y ajustar automáticamente la curva de calentamiento en tiempo real, mejorando la productividad sin aumentar el consumo energético.

- Industria química y farmacéutica: la simulación de reactores, intercambiadores o secadores, combinada con algoritmos de machine learning entrenados con datos de planta, permite maximizar la transferencia térmica y detectar ineficiencias operativas en tiempo real. Este enfoque híbrido CFD+IA ha mostrado mejoras del 10 % en eficiencia térmica y reducciones de CO₂ de hasta el 7 %, además de optimizar la operación sin necesidad de detener el proceso.

- Cerámica y refractarios: el análisis de flujos y temperaturas en hornos túnel ha permitido reducir el consumo térmico en torno al 12 % y prolongar la vida útil del refractario, disminuyendo paradas y costes de mantenimiento.

- Alimentación y bebidas: la simulación de túneles de secado y autoclaves de pasteurización ha mejorado la uniformidad térmica y reducido el uso de vapor o gas del 10 % al 15 %, manteniendo la calidad del producto. Los gemelos digitales basados en IA se utilizan ya para ajustar dinámicamente los tiempos de proceso según humedad o carga real, minimizando consumos.

- Siderurgia y acero: en hornos de recalentamiento tipo walking beam, la modelización ha permitido rediseñar quemadores y flujos de aire, consiguiendo ahorros de hasta un 9 % en el consumo anual de gas natural y mayor uniformidad térmica. En aplicaciones avanzadas, los modelos CFD se combinan con redes neuronales entrenadas con datos de operación para crear gemelos digitales que predicen la temperatura de las piezas y ajustan la potencia térmica en tiempo real, reduciendo el consumo energético hasta un 5 % adicional.

- Papel y cartón: en plantas papeleras y de cartón corrugado, la simulación térmica de la sección de secado y la recirculación de aire caliente ha permitido reducir el consumo de vapor hasta un 11 %. En estudios recientes, la integración de IA con modelos CFD ha permitido desarrollar sistemas de control predictivo que mantienen la humedad objetivo con menos energía, evitando sobrecalentamientos y mejorando la estabilidad de producción.

- Electrónica de potencia y transformadores eléctricos: un estudio de optimización termo-fluidodinámica en un transformador de 50 MVA redujo la temperatura de punto caliente (HST) en unos 2,8 °C, lo que se traduce en una vida útil del aislamiento un 27 % más larga y menor necesidad de ventilación forzada. Al integrar IA con CFD, se ha demostrado que es posible desarrollar modelos de supervisión térmica en tiempo real que detectan anomalías o degradación de refrigeración con antelación, aumentando la fiabilidad y reduciendo el mantenimiento correctivo. Este tipo de modelos híbridos CFD+IA se están extendiendo también a celdas de media tensión, donde permiten reducir puntos calientes y pérdidas eléctricas hasta un 5 %, mejorando la fiabilidad del sistema.

En todos los casos, la ecuación es la misma:

Menor consumo = menor coste = menor huella de carbono.

Además del ahorro energético directo y la mejora en competitividad, la coyuntura europea actual dispone que las empresas pueden obtener beneficios económicos adicionales gracias a los mecanismos oficiales de incentivo a la eficiencia. Es, por lo tanto, el momento.