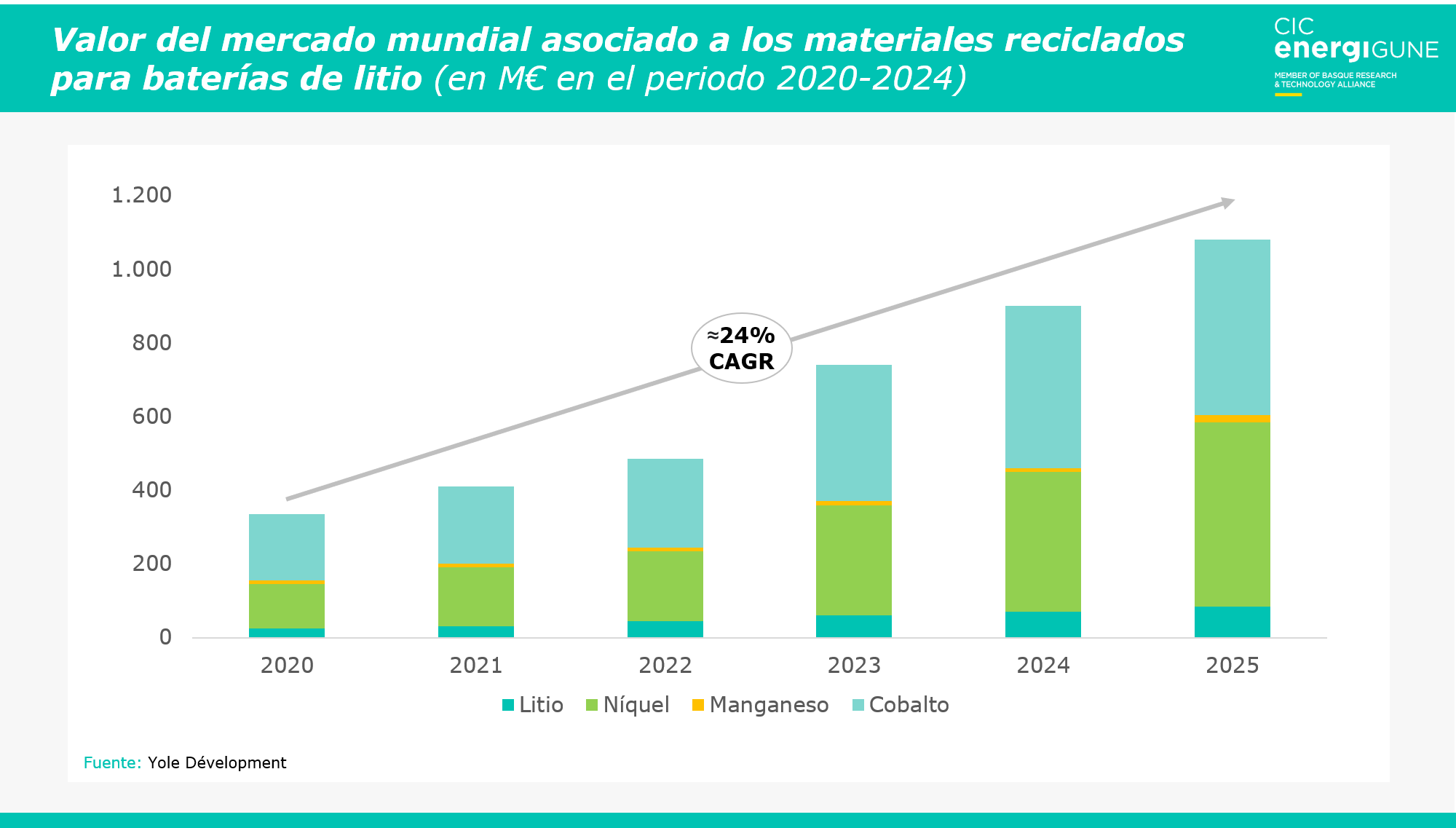

Ahora bien, para lograr estas previsiones es necesario el desarrollo y mejora de los actuales procesos de reciclaje existentes, sobre todo en lo que se refiere no sólo a la recuperación de metales valiosos críticos, sino también de elementos no metálicos (como puede ser el propio electrolito de la batería).

Por ello, la investigación asociada al reciclaje de baterías está trabajando en identificar nuevas técnicas de reciclaje o, en su caso, modelos y vías con las que impulsar y mejorar los procesos ya existentes.

Las fases de pretratamiento como punto de partida para la correcta recuperación

El ciclo del reciclado comienza con el pretratamiento o “preparación” de las baterías que se desean reciclar.

Esta fase previa es crítica para el avance de los procedimientos de reciclaje, ya que de ella depende, en muchos casos, la seguridad de todo el procedimiento posterior, así como las posibilidades de recuperar el mayor número de componentes de la batería.

Así, a través de esta primera etapa del procedimiento, se busca asegurar el correcto “desmontaje” de la batería que va a ser tratada (garantizando así una manipulación segura de la misma) y la separación eficaz de los componentes a recuperar posteriormente.

Encontramos principalmente dos alternativas de pretratamiento:

La primera de ellas es el pretratamiento mecánico, consistente en la descarga, trituración y separación de los elementos de las baterías a través de una tecnología de base mecánica (generalmente, separación magnética, neumática y/o gravimétrica).

Esta es una de las fórmulas que mayor grado de efectividad ha demostrado de cara al pretratamiento (sobre todo en relación a las técnicas hidrometalúrgicas que se detallarán más adelante), más aún en los últimos años gracias a nuevas soluciones de automatización e inteligencia artificial que han permitido digitalizar el proceso.

La otra gran alternativa que está ganando peso en los últimos años es el pretratamiento térmico, que como su propio nombre indica, se basa en métodos de calor para el desarrollo del proceso.

Así, a través de operaciones de destilación, pirólisis, termólisis o combustión se lleva a cabo la eliminación/recuperación de componentes orgánicos, logrando con ello una manipulación más segura de los residuos de las baterías, mejorando, además, las posibilidades de recuperación del electrolito y aglutinante (aunque en este último caso, depende de la tipología del primero y de la técnica empleada). Por su naturaleza, suele ser parte de las técnicas pirometalúrgicas que veremos a continuación, aunque puede ser perfectamente empleable con otras rutas.

La prometedora ruta hidrometalúrgica

Entrando ya en lo que es el proceso de reciclaje como tal, parece que la ruta hidrometalúrgica es la opción con más visos de acaparar la industria del reciclaje de baterías en el futuro gracias a sus actuales resultados y previsiones de mejora (tanto para las tecnologías actuales como potenciales nuevas soluciones). De hecho, esta opción es la considerada como más prometedora si nos atenemos a la futura Directiva Europea sobre Baterías.

Las técnicas hidrometalúrgicas juegan con la solubilidad en ácido de los elementos presentes en los materiales activos (orgánicos o inorgánicos) para llevar a cabo la recuperación de dichos materiales por disolución.

Se trata de un proceso con varias etapas, entre las que destacan el pretratamiento (con el que garantizar la segura manipulación de las baterías, basado, generalmente, en los ya mencionados métodos mecánicos); la lixiviación, con la que se logra la recuperación de los materiales activos; la purificación, que permite la eliminación de sustancias acompañantes que limiten la calidad necesaria del producto buscado; y el acabado (electrólisis, cristalización, coprecipitación, …), con el que se obtienen los precursores de material activo para fabricar nuevas baterías.

La gran ventaja de esta técnica es la alta recuperación de numerosos componentes que permite rescatar, incluso, el grafito existente. Además, todo ello con una calidad suficiente para poder ser reutilizados de nuevo por la industria de las baterías (productos “battery grade”), fomentando la economía circular.

Aunque en este momento no se está logrando la recuperación del electrolito, se están desarrollando los primeros estudios que, con procesos algo más complejos (en combinación con pretratamientos térmicos), están avanzando en la recuperación del mismo a través de estas técnicas hidrometalúrgicas.

Además, el hecho de que no produzca emisiones de gases tóxicos durante su puesta en marcha, la convierten en una de las opciones más atractivas para el desarrollo de la industria del reciclado. Más aún si se logra reducir en los próximos años la generación de aguas residuales que, por su naturaleza, implica este procedimiento.

La alternativa pirometalúrgica

Junto a la ruta hidrometalúrgica, las soluciones pirometalúrgicas son las que mejores resultados han mostrado hasta el momento.

Estas técnicas basan su procedimiento en la utilización de altas temperaturas (alrededor de 1.500 ºC) para fundir las baterías y quemar, con ello, todos los compuestos a base de carbono.

De esta manera, los metales valiosos incluidos en la batería terminan en una aleación resultante (que, según la composición de la batería, puede ser más o menos rica en cobalto, níquel o manganeso), que pueden ser recuperados, posteriormente, de forma individual a través de su disolución mediante procesos hidrometalúrgicos.

Además, y en contraposición a la ruta hidrometalúrgica, esta alternativa reduce las fases de manipulación y pretratamiento previas de las baterías usadas, lo que “agiliza” el proceso de reciclaje. Esto, unido a la facilidad para controlar durante el proceso el riesgo de fuego y explosión, hacen de esta vía una de las opciones más seguras para su puesta en marcha.

Sin embargo, el propio hecho de que se emplee el calor como base del proceso supone la mayor desventaja de estas soluciones. Y es que, debido a ello, se hace muy difícil recuperar muchos de los componentes de la batería, como el electrolito, el grafito, el acero, el aluminio o el litio, al perderse todos ellos en forma de escoria u “off-gas”.

Además, como se ha mencionado, la recuperación individual de otros componentes como los metales existentes puede depender del uso de técnicas de hidrometalurgia, lo que en muchas ocasiones puede suponer que se opte por esta última alternativa en su ciclo completo. Más aún, teniendo en cuenta, que la ruta hidrometalúrgica presenta un menor impacto atmosférico que la pirometalúrgica, ya que en este último caso existe un alto volumen de emisiones atmosféricas precisamente por el empleo del altas temperaturas como eje del proceso.

Nuevas técnicas y retos en el horizonte

Tanto la ruta hidrometalúrgica como pirometalúrgica son las alternativas que mayor potencial tienen en la actualidad y sobre las que está trabajando el sector para lograr su optimización y mejora.

Sin embargo, debido a la dificultad que puede suponer minimizar algunos de los puntos débiles de cada una de estas alternativas, en los últimos años, se está trabajando en otras opciones con las que tratar de encontrar una nueva alternativa que supere los resultados actuales.

De esta forma, el llamado “reciclado directo” es el que mayor atención ha concentrado recientemente como potencial “tercera vía” a las ya existentes. El fundamento de este proceso es simple: se busca reciclar la batería dejando intacta la estructura cristalina del material activo del cátodo.

Así, a través del reciclaje directo se pretende restaurar las propiedades iniciales y la capacidad electroquímica de los materiales catódicos sin descomponerse en elementos sustitutivos, que pueden reutilizarse directamente para la fabricación de nuevas baterías. Para ello, se están analizando diferentes procesos mecánicos, térmicos, químicos y electroquímicos que permitan lograr “revivir” la batería durante el proceso de reciclaje.

El objetivo, al fin y al cabo, es optimizar el proceso de reciclaje buscando la mayor rentabilidad y minimizar impacto negativo tanto en términos de recuperación como medioambientales.

Ahora bien, esta optimización y mejora de los procesos (tanto los más asentados, como éstos nuevos en desarrollo) no sólo busca impulsar el estado del arte actual, sino también preparar las nuevas tecnologías de baterías que se prevén para el futuro.

Por ello, las miras investigadoras a medio plazo están puestas en el desarrollo de nuevas fórmulas hidrometalúrgicas o de procesos incipientes como el reciclado directo, a fin de poder satisfacer los retos que planteará la adopción masiva del estado sólido en el futuro si se cumplen las previsiones.

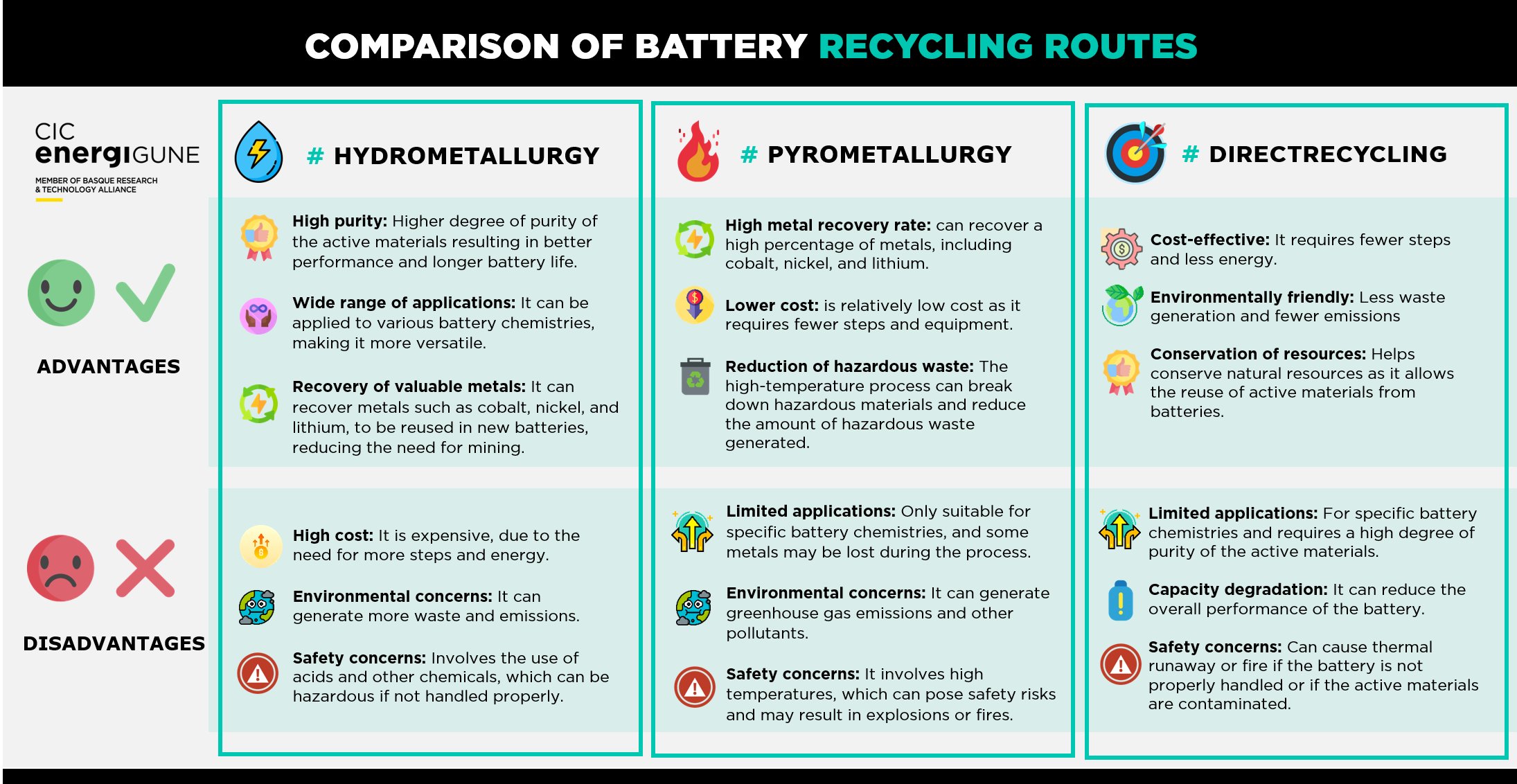

Hasta llegar a ese momento, y a modo de resumen, desde CIC energiGUNE presentamos a continuación una breve infografía de la situación actual de los procesos de reciclaje con mayor arraigo actualmente, con el objetivo de poder realizar una rápida comparativa entre sus ventajas y desventajas: