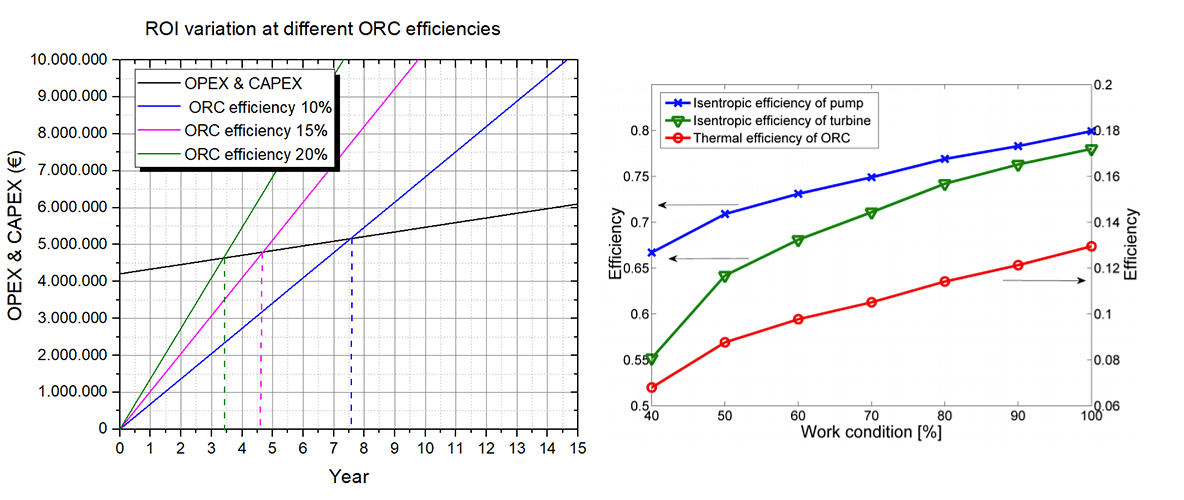

El objetivo es reducir la factura energética de la industria proporcionando una solución rentable que haga posible la recuperación de gran cantidad de energía residual para ser utilizada bajo demanda. El ahorro en la factura energética de la industria puede llegar a ser de hasta un 30%, contribuyendo al mismo tiempo a alcanzar los objetivos europeos de eficiencia energética.

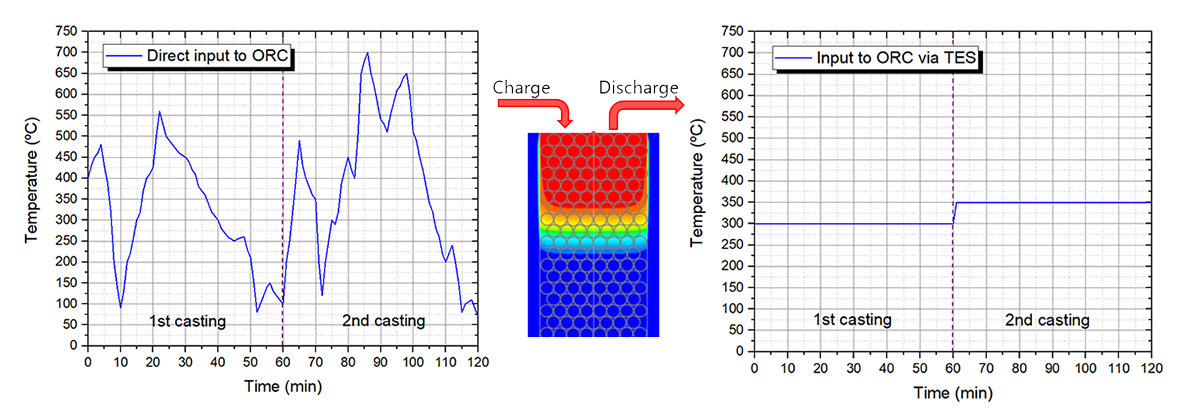

Es simple, de bajo coste (5-10 €/kWh), sin mantenimiento y fácil de operar. Esta tecnología se basa en un lecho compactado formado por partículas sólidas de bajo coste, en el que para realizar las operaciones de carga y descarga del almacenamiento, el calor se intercambia directamente entre el flujo de calor residual y las partículas sólidas en forma de calor sensible, aumentando o disminuyendo la temperatura de las partículas sólidas. El secreto reside en el desarrollo de un adecuado material de relleno sólido, así como en la aplicación de técnicas de modelización fluidodinámica para la optimización del diseño del sistema.

Hace más de 10 años, CIC energiGUNE inició una intensa actividad de investigación en el almacenamiento de energía térmica para los procesos industriales con el fin de hacer de la recuperación del calor residual industrial una solución competitiva. La actividad comprendía una profunda investigación sobre materiales, modelización fluidodinámica e ingeniería, dentro de varios proyectos europeos e industriales como ORC-Plus y ReSlag. Este trabajo condujo a la puesta en marcha con éxito de varios prototipos a escala real realizados en el ámbito del grupo de ingeniería de sistemas del CIC energiGUNE, como la unidad de recuperación de calor residual de horno eléctrico puesta en marcha en la principal empresa siderúrgica del mundo, ArcelorMittal.

Recuperación de calor residual industrial o recuperación de la conciencia medioambiental industrial

La necesidad de emprender acciones contundentes contra el calentamiento global es incuestionable y la industria de procesos puede desempeñar un papel importante.

El sector industrial es responsable de más de un tercio del consumo total de energía en todo el mundo, con una tendencia al alza impulsada principalmente por el ligero crecimiento de las industrias de uso intensivo de energía (IIE). Las IIE son las industrias con mayor huella de carbono y suelen estar representadas por: alimentación, pasta y papel, productos químicos básicos, refinado, hierro y acero, metales no férreos (principalmente aluminio) y minerales no metálicos (principalmente cemento).

El principal tipo de uso final de la energía entre estas industrias es el calor, que representa el 50% del consumo total de calor en todo el mundo, lo que supone, con diferencia, el mayor tipo de uso final de la energía.

En cuanto a la oferta, hoy en día los medios de producción de calor están claramente dominados por los combustibles fósiles, pero lo peor de todo es que una vez que el calor termina su misión en un proceso industrial, entre el 20 y el 50% de la energía aportada se pierde como calor residual. Los gases de escape calientes, las corrientes de agua de refrigeración o las emisiones de calor de las superficies incandescentes son ejemplos muy extendidos de una contribución gratuita al aumento de la exergía del universo.

Además, la mayoría de las veces, se introduce aún más energía en el proceso para enfriar la fuente de calor residual, ya que la temperatura es demasiado alta para liberarla directamente a la atmósfera.

Se podría concluir fácilmente que el uso del calor industrial es la forma menos eficiente de utilizar la energía, pero sería una conclusión poco precisa. Las ineficiencias pertenecen a un escenario caprichoso en el que quemar combustibles fósiles sigue siendo más barato que recuperar y reutilizar el exceso del llamado calor residual.

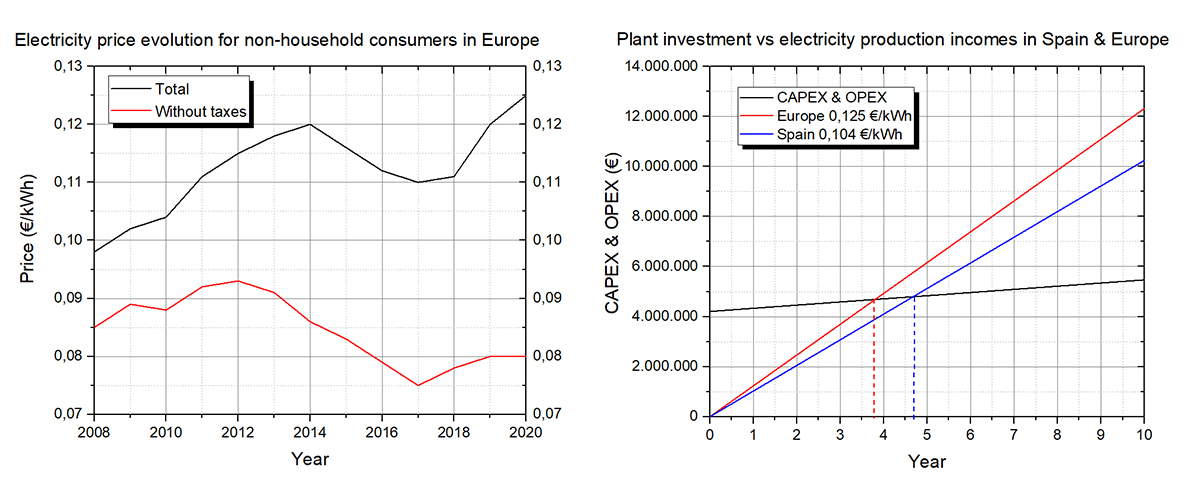

Sin embargo, las reglas del juego están cambiando rápidamente, principalmente representadas por el progreso hacia la eliminación de los subsidios a los combustibles fósiles, mientras que los subsidios a la eficiencia energética siguen aumentando.

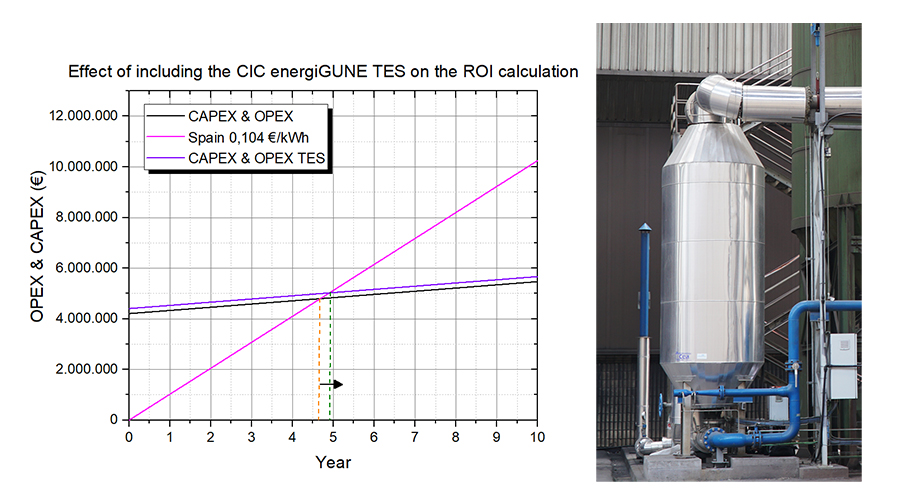

La contribución de estas políticas, en conjunto con el desarrollo tecnológico, están llegando a un punto en el que el retorno de la inversión de una solución para recuperar y reutilizar el calor residual comienza a despertar el interés de los gestores financieros, ya que se está convirtiendo en una inversión fiable.