En las últimas décadas la demanda energética de nuestra sociedad no ha parado de aumentar. Así mismo, la cantidad de residuos que generamos en nuestra vida cotidiana y en procesos industriales también se ha visto sustancialmente incrementada. ¿No sería por tanto interesante desde un punto de vista ecológico el uso de estos biorresiduos para fabricar baterías y condensadores que permitan el desarrollo de las energías renovables?

En este artículo encontrarás algunas claves sobre la construcción de novedosos condensadores de litio-ion preparados a base de biorresiduos y grafeno, un material bidimensional cuyas características lo vuelven único en su especie.

Los condensadores de Litio-ion son la tecnología puente entre las baterías y los condensadores. Cuentan con mayor densidad energética que un supercondensador y mayor potencia que una batería. Al tiempo que pueden ser utilizados durante miles de ciclos más que una batería convencional. Por ello, su aplicación en medios de transporte y como sistemas auxiliares de almacenamiento energético para energías renovables es altamente deseado.

Sin embargo, los materiales que conforman los electrodos de los condensadores de Litio-ion comerciales son generalmente carbones con prestaciones insuficientes para estas aplicaciones. En este contexto, la búsqueda de nuevos materiales avanzados para la preparación de los electrodos es crucial para el desarrollo de esta novedosa tecnología.

La revalorización de residuos cotidianos

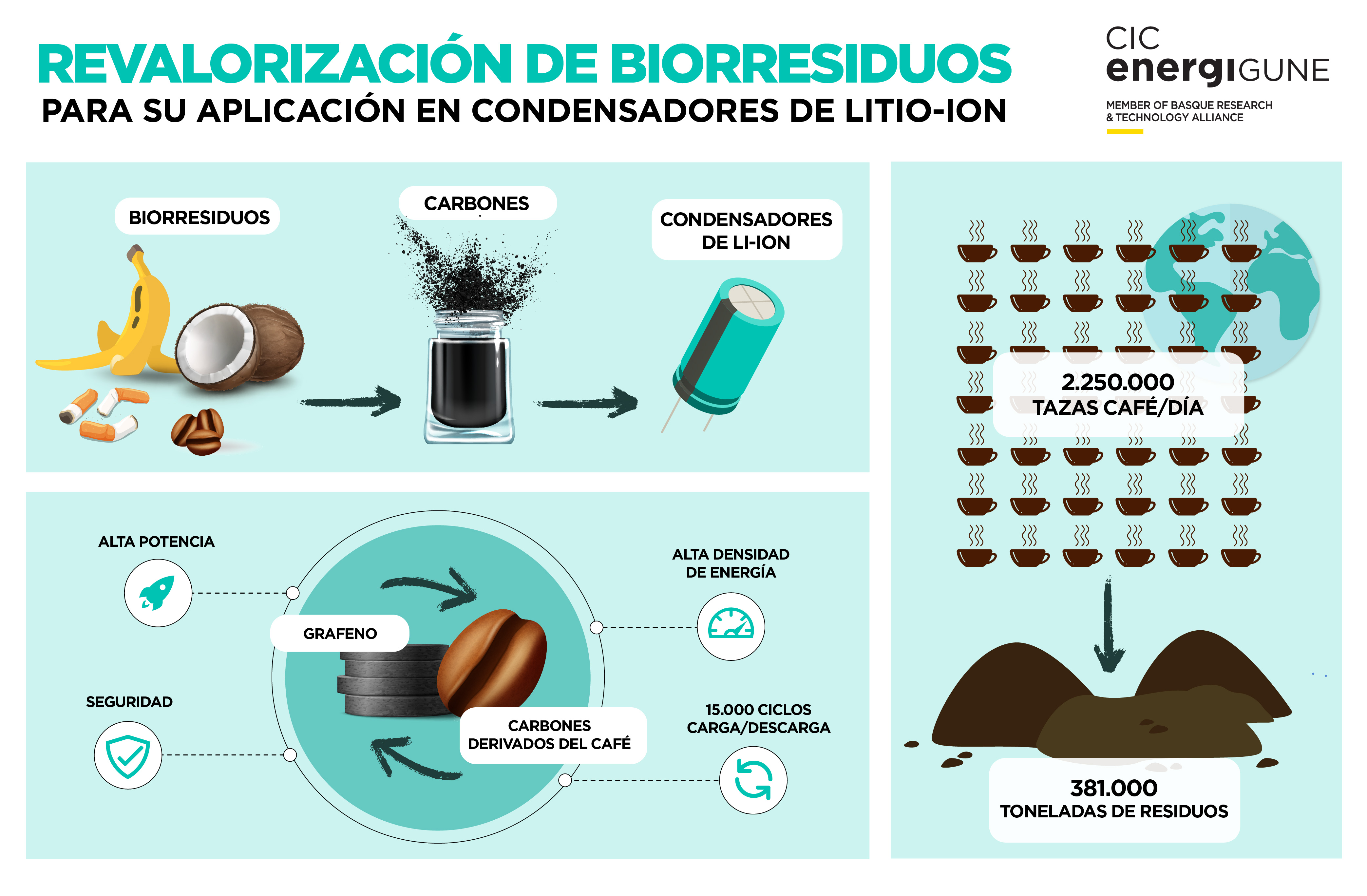

Los electrodos de los condensadores Li-ion suelen estar conformados principalmente por carbones con unas condiciones específicas, dependiendo de si se trata del electrodo positivo (tipo condensador) o el negativo (tipo batería). Esto nos abre la puerta a la revalorización de residuos cotidianos para su conversión en carbones y posterior utilización como electrodos para estos dispositivos híbridos. Cáscaras de plátano, colillas de cigarrillos, restos de café, cáscara de coco, cáscara de arroz e incluso los residuos de las cerveceras son alguno de los más prometedores para su reconversión.

Entre todos estos, los restos de café son un residuo ideal para su utilización ya que se producen toneladas y toneladas en nuestros hogares. Para hacernos una idea, se estima que en todo el mundo se beben diariamente unos 2. 250.000 tazas de café (unos -nada despreciables- 4.500 millones de litros diarios aproximadamente). Con un promedio estimado de 11 gramos de café recién molido en cada taza, cada año se elaboran alrededor de 381.000 toneladas de café molido, lo que da como resultado alrededor de un cuarto de millón de toneladas de café molido húmedo como desecho. Pero una vez que se ha servido el café, ¿dónde va a parar todo ese café gastado? Lo usual es que acabe como un residuo orgánico en un vertedero, lo cual no solo contamina los acuíferos, sino que también emite grandes cantidades de metano (un gas de importante efecto invernadero) durante su descomposición.

Para su eficaz revalorización con fines de almacenamiento energético, el café agotado es tratado a altas temperaturas en un horno. El carbón resultante es optimizado para cumplir con los requisitos necesarios para almacenar energía en un condensador de Litio-ion. En este contexto, el café es mezclado con grafeno para mejorar considerablemente sus propiedades. El grafeno -siendo una única lámina de grafito, aporta conductividad, estabilidad mecánica y mejora en general las propiedades del carbón procedente del café. Esta mezcla de café/grafeno permite obtener carbones de altísima calidad, los cuales son procesados como electrodos para condensadores de Litio-ion.

Como resultado, los dispositivos ensamblados en CIC energiGUNE a escala de laboratorio son capaces de liberar densidades energéticas y de potencia que nada tienen que envidiar a los dispositivos comerciales. Por si esto no fuera suficiente, con las condiciones idóneas de ciclado, su vida útil puede verse extendida hasta los 15.000 ciclos de carga/descarga, tras los cuales tan sólo se ha perdido el 80% de su capacidad inicial.