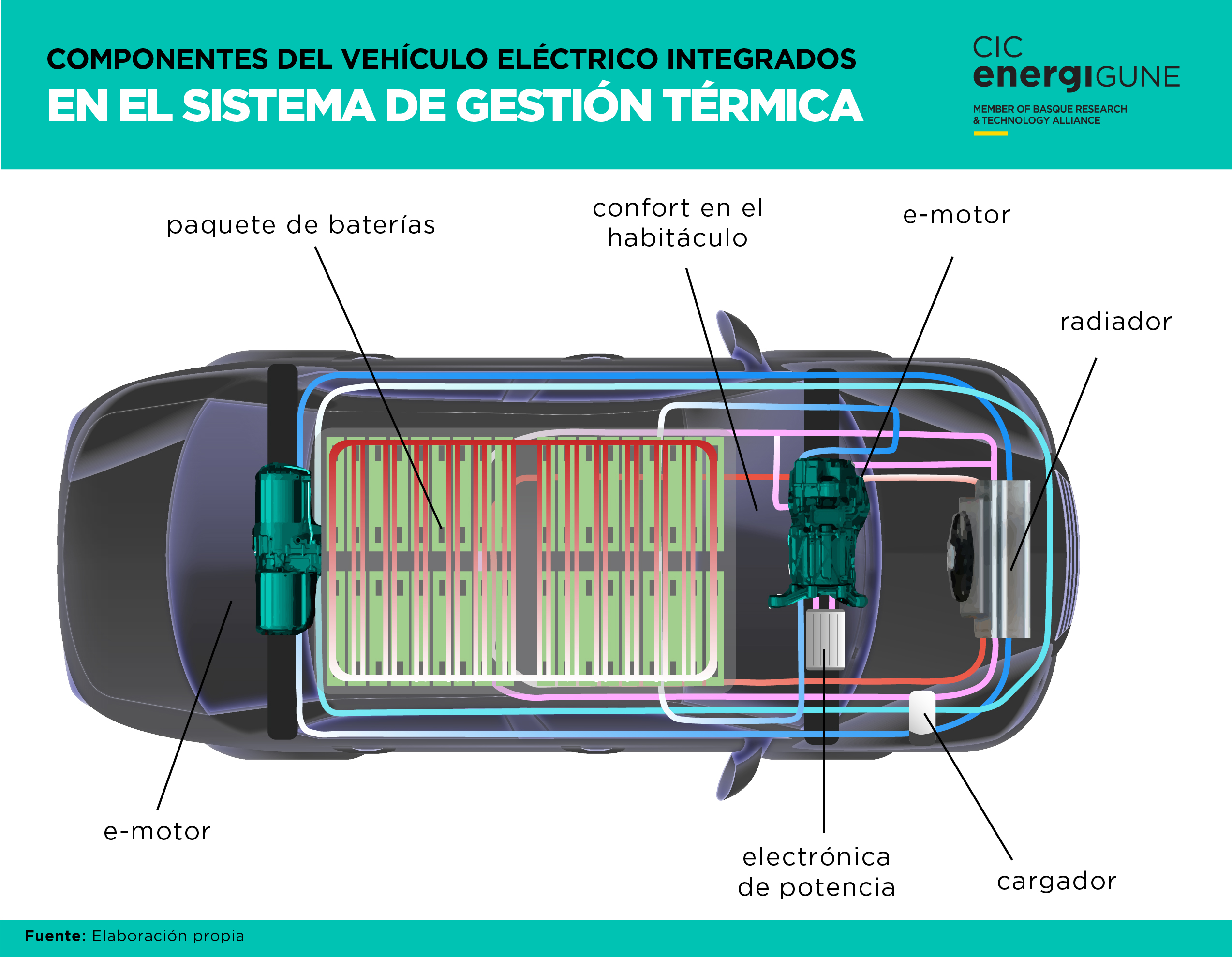

Este artículo tiene como objetivo identificar cuáles son las necesidades y características térmicas de cada uno de estos componentes, analizando las tendencias actuales y futuras del sector en materia de gestión térmica integrada en el vehículo eléctrico.

Motor eléctrico (e-motor)

Junto con el paquete de baterías, el e-motor es uno de los componentes críticos dentro del vehículo eléctrico. A la hora de gestionar térmicamente el e-motor, no se plantea en ningún momento la necesidad de calentarlo, por lo que todas las soluciones propuestas a nivel comercial tienen como objetivo la refrigeración de sus componentes. De hecho, la refrigeración del e-motor es de gran relevancia debido a que la eficiencia de conversión electro-mecánica se reduce significativamente con el aumento de la temperatura.

Teniendo esto en cuenta, dentro del vehículo eléctrico, el e-motor ha de considerarse como un componente generador de calor, el cual puede ser capturado y reutilizado en otros sistemas demandantes de calor dentro del vehículo, con el objetivo final de mejorar la eficiencia energética y extender la autonomía del vehículo.

Analizando las soluciones propuestas por empresas del sector como Volkswagen AG, YASA o Punch Powertrain NV existen, principalmente, dos alternativas de refrigeración en el e-motor. Por un lado, estaría el uso de una camisa externa al motor y, por otro, internamente a través del eje del rotor. En ambos conceptos, la propuesta es el uso de líquidos como fluido caloportador (agua, refrigerantes o aceites térmicos). La selección de la tecnología de refrigeración del e-motor depende directamente de la potencia del mismo, siendo necesario en casos de motores de alta potencia la combinación de ambas. Respecto a la selección del fluido, éste dependerá del utilizado en el resto de componentes del vehículo. En casos extremos, como pueden ser vehículos de competición, se contempla incluso la necesidad de sumergir el motor en aceite como único método para alcanzar las potencias de refrigeración necesarias.

Confort térmico en la cabina

Un debate que surge en el vehículo eléctrico con la eliminación de los motores de combustión interna (ICE) es, cómo satisfacer la demanda térmica de la cabina para lograr el confort de los pasajeros. En los vehículos ICE, este calor es “gratuito” ya que proviene de las ineficiencias del motor y se genera en grandes tasas, teniendo que evacuar el excedente al exterior. Sin embargo, la generación de calor por ineficiencias en los diferentes componentes del VE es muy inferior, y en muchas situaciones no es suficiente para satisfacer el total de la demanda. En este sentido, es necesario disponer de un sistema auxiliar que, a partir de la energía acumulada en la batería, genere el calor necesario.

En este marco, el foco se pone en cuál es la forma más eficiente de satisfacer el confort de los ocupantes del vehículo. Entre las alternativas, se valoran el uso de aire para calentar la cabina como se ha hecho tradicionalmente, el calentamiento únicamente de superficies, como los asientos, volante, etc., o una combinación de ambas.

En lo referente al uso de aire, la forma más sencilla y económica es usar resistencias eléctricas. Sin embargo, esta alternativa presenta bajas eficiencias en comparación con el uso de bombas de calor (más costosas). El uso del calentamiento directo de superficies, se ve como una alternativa para optimizar el uso energético y garantizar el confort térmico de tal forma que se calienten solo aquellas zonas del habitáculo en las que haya ocupantes.

Aparentemente no existe un consenso sobre una solución estándar. En la actualidad, la tenencia del sector parece ser diferente en el caso de utilitarios pequeños y vehículos premium. Los primeros, en los cuales prima la reducción de costes, suelen incluir un sistema de climatización basado en aire, calentado por resistencias, de serie y, ofrecen de forma opcional, la bomba de calor, con el objetivo de minimizar el consumo eléctrico y, por ende, aumentar el alcance del vehículo. Sin embargo, en vehículos premium la solución de serie tiende a ser la combinación de bomba de calor (aire) y calentamiento de superficies (asientos y volante).