Ámbitos de aplicación de los sistemas de testeo térmico

Son numerosas las industrias que se ven beneficiadas por este tipo de testeos sobre el diseño y la seguridad de los sistemas térmicos a altas temperaturas. Algunos de esos ejemplos son la siderurgia, la fundición, la automoción, la química o la cerámica, entre otros.

A continuación, se exponen algunas campañas de ensayos térmicos sobre productos industriales que han permitido obtener información relevante para los procesos de diseño y optimización de los mismos:

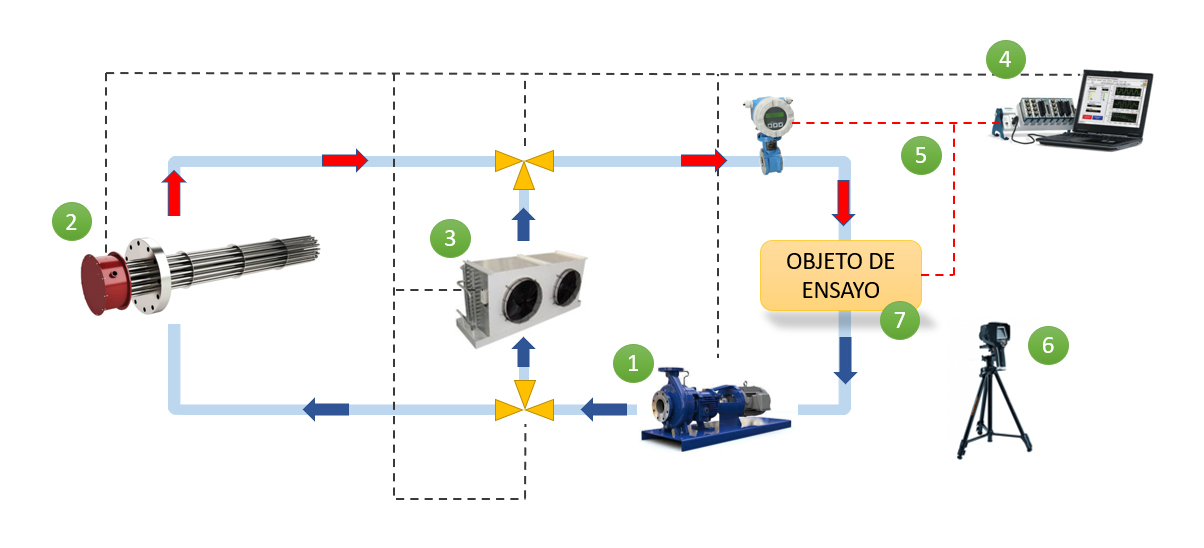

Uno de esos casos de estudio es el realizado en las instalaciones de CIC energiGUNE con el lazo de aceite. En este ejemplo, la instalación se utilizó para optimizar y validar el diseño de un prototipo de un sistema de almacenamiento térmico para una central termosolar que utilizaba un aceite térmico con un salto de temperatura entre 180°C y 300°C. Se realizaron ensayos de vida acelerada, determinando, no solo los tiempos de carga y descarga del almacenamiento, sino también su comportamiento y desgaste mecánico. Los resultados obtenidos permitieron reducir el riesgo tecnológico en el diseño de la planta comercial.

En cuanto al lazo de aire, como ejemplo, la instalación permitió comparar el funcionamiento de dos formulaciones de hormigón para almacenamiento de calor, desde 200°C hasta 600°C para aplicaciones industriales. Para ello, dos sistemas de un tamaño próximo a la escala real se sometieron a ciclos térmicos, comparando sus regímenes de carga y descarga. Los resultados permitieron seleccionar la formulación adecuada dentro de un plazo muy reducido.

En otro caso, vinculado al mismo lazo de aire, se utilizó junto con el equipo de termografía, para detectar fugas en una instalación que suministra aire caliente a 700°C y que evidenciaba caudales muy por debajo de los puntos de diseño, lo que permitió optimizar el funcionamiento de la instalación.

Gracias al lazo de vapor, se pudo validar un nuevo diseño de acumulador de vapor para instalaciones de cogeneración. Para ello, se realizó un testeo completo del sistema con vapor, ante diferentes niveles de presión y caudal, entre 120°C y 300°C. Como resultado se determinó experimentalmente tanto los rangos de operación como las capacidades térmicas del sistema.

Estos ejemplos demuestran que los lazos hidráulicos que ofrece CIC energiGUNE son una vía para obtener resultados experimentales rápidos y fiables sobre productos expuestos a condiciones térmicas extremas. De esta manera, es posible reducir drásticamente los tiempos de diseño de un producto y conseguir adelantar el impacto en la cifra de negocio. Así mismo, la combinación de estas capacidades de ensayo junto con la experiencia de nuestro equipo investigador, aporta a nuestros colaboradores una vía adicional para introducir en sus diseños avances disruptivos, eficientes y de bajo coste.