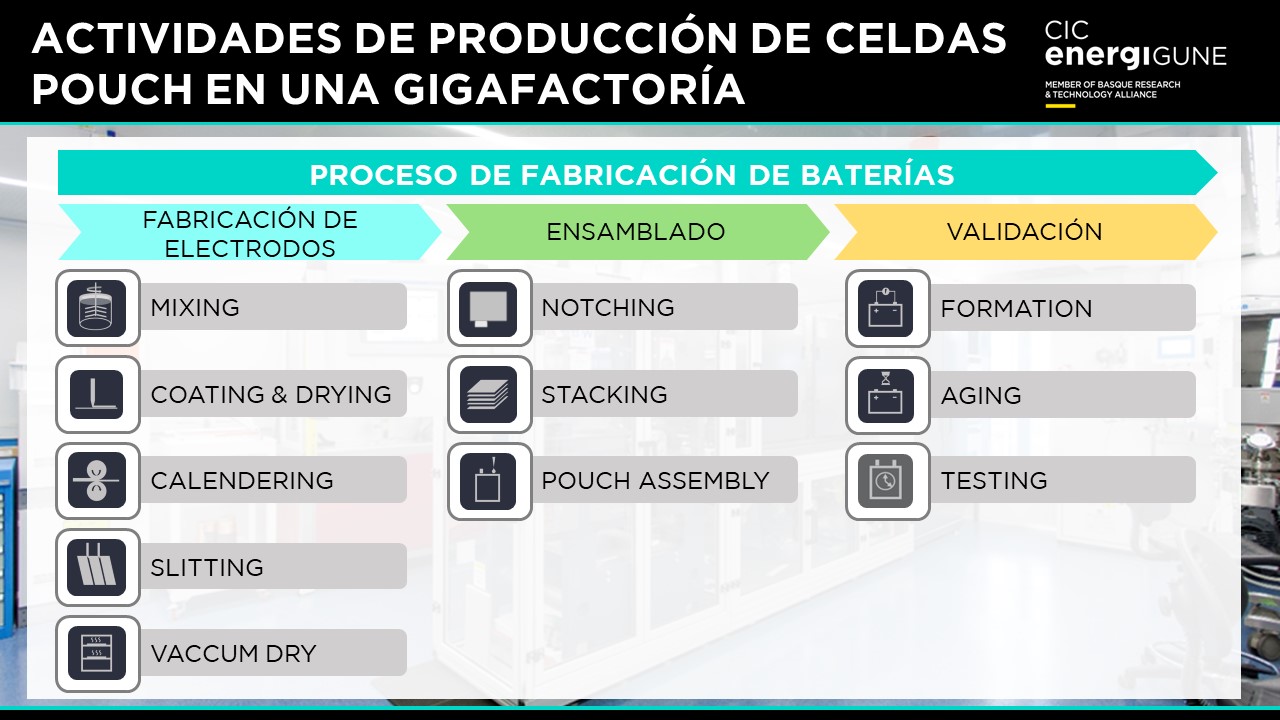

El proceso de producción de una gigafactoría se caracteriza por su complejidad y elevado componente técnico, al que hay que añadir los altos volúmenes de producción asociados generalmente a economías de escala y las grandes dimensiones que estas fábricas presentan precisamente por ello. De ahí que hablemos de procedimientos altamente digitalizados y automatizados que buscan aunar, en un único proceso, diferentes rutas y sub-procesos complejos de cuyo desarrollo depende la fabricación de baterías.

Partiendo de esta base, y haciendo un ejercicio de simplificación, podríamos dividir el proceso de fabricación de baterías generalmente en tres grandes fases o “bloques” de actividades, de cuyo desarrollo se obtendrán los dispositivos de almacenamiento deseados.

LAS TRES GRANDES FASES DEL PROCESO DE FABRICACIÓN DE BATERÍAS

En concreto, tal y como detallamos a continuación, las 3 fases mencionadas son (i) la fabricación de electrodos, (ii) el ensamblado de celdas y (iii) la formación, envejecimiento y validación del correcto funcionamiento de las baterías ensambladas.

1. FABRICACIÓN DE ELECTRODOS

Sea cual sea su formato (pouch, cilíndrica o prismática), el primer paso a la hora de fabricar una batería es la producción de las dos láminas recubiertas conocidas como electrodos. En esta fase, es de vital importancia evitar la contaminación entre materiales, por lo que las gigafactorías disponen de dos líneas idénticas de producción diferenciadas: una para el ánodo y otra para el cátodo.

Por lo general, el ánodo estará compuesto por una lámina de cobre recubierta, típicamente, de grafito, mientras que el cátodo se compone de una lámina de aluminio con un recubrimiento de la química seleccionada (NMC, NCA, etc.), como ya analizamos en un artículo anterior.

En total, dentro de este bloque, encontramos 4 grandes actividades que determinan la producción de los electrodos:

1.1. Mixing

En el proceso de fabricación de los electrodos, la mezcla conocida como “slurry” es el primer paso, y tiene un impacto significativo en el rendimiento final de la batería. Este procedimiento es clave para la posterior vinculación del material activo a una lámina conductora que transferirá la energía electroquímica a través de los terminales de la celda.

El “slurry” está formado por unos polvos (material activo) que se mezclan con un disolvente (líquido) y un aglutinante creando una masa pastosa.

Existen dos tipos de equipos para la producción de slurry; se trata de equipos de producción en lote, normalmente mezcladores planetarios, o equipos de producción continua, que combinan las operaciones básicas de dosificación a lo largo de la cámara de mezclado mediante la alimentación gravimétrica automática.

1.2. Coating & Drying

Una vez producido el slurry, la mezcla viaja a través de tuberías hasta la zona de imprimación, dónde la mezcla se imprime sobre un sustrato o bobina metálica que se desenrolla hasta el cabezal donde se deposita el slurry. Dicha bobina recubierta continúa su proceso a través de un horno de secado donde el disolvente se evapora dejando el material activo adherido a la lámina y distribuida uniformemente. Es necesario que el secado se haga de forma gradual para obtener una buena calidad del electrodo lo cual requiere de hornos que pueden llegar a alcanzar los 80m de longitud.

El recubrimiento, que se aplica sobre las dos caras de la bobina, puede ser intermitente o continuo según el formato y tamaño de celda que se vaya a producir. Por lo general el ancho de las tiras imprimidas en la bobina delimitan las dimensiones de la celda y por tanto afecta directamente a la capacidad de producción de la línea.