Gigafaktoria baten ekoizpen-prozesuaren ezaugarriak konplexutasuna eta osagai tekniko handia dira, eta horri gehitu behar zaizkio eskuarki eskala-ekonomiei lotutako ekoizpen-bolumen handiak eta lantegi horiek, hain zuzen ere, horregatik dituzten dimentsio handiak. Horregatik, oso digitalizatuta eta automatizatuta dauden prozedurez ari gara, baterien fabrikazioa garatzeko beharrezkoak diren ibilbide eta azpiprozesu konplexuak prozesu bakar batean bateratzeko.

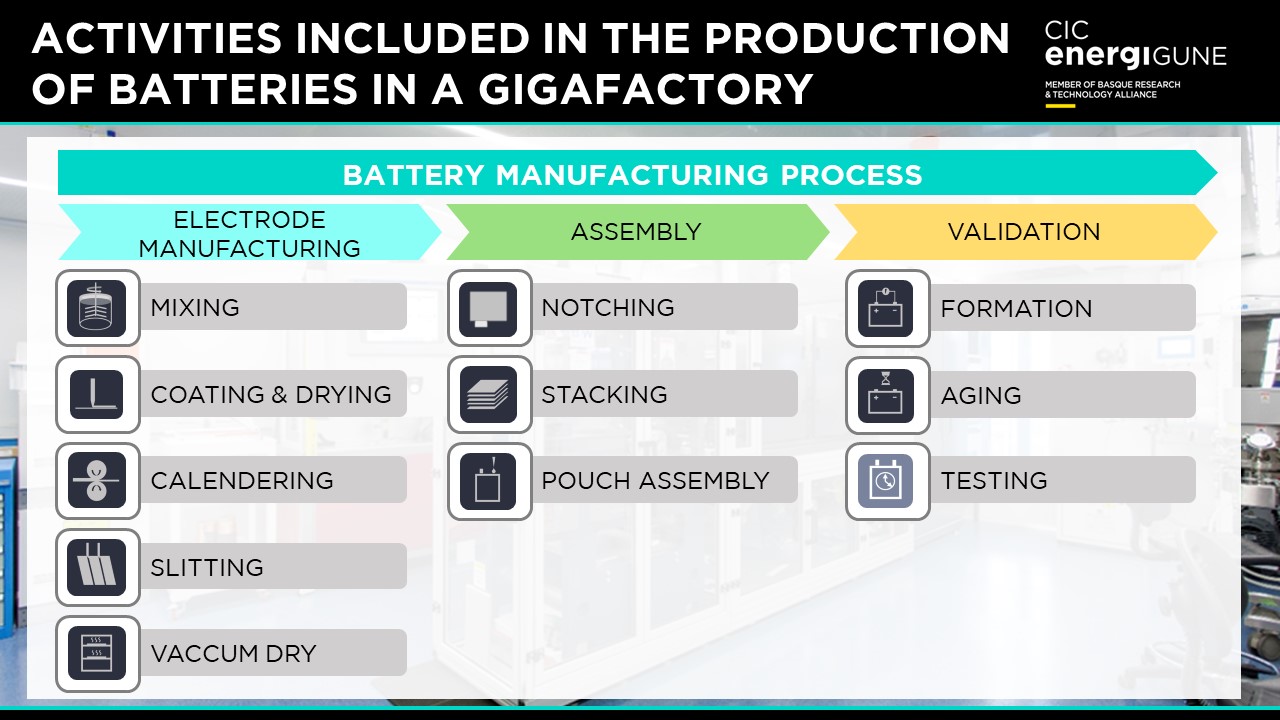

Oinarri horretatik abiatuta, eta sinplifikazio-ariketa bat eginez, bateriak fabrikatzeko prozesua, oro har, hiru fase handitan edo jarduera-bloketan bana dezakegu, eta horien garapenetik nahi ditugun biltegiratze-gailuak lortuko ditugu.

BATERIAK FABRIKATZEKO PROZESUAREN HIRU FASE NAGUSIAK

Zehazki, jarraian zehazten dugun bezala, aipatutako 3 faseak hauek dira: (I) elektrodoak fabrikatzea, (ii) gelaxkak mihiztatzea eta (iii) mihiztatutako baterien funtzionamendu egokia eratzea, zahartzea eta baliozkotzea.

1. ELEKTRODOEN FABRIKAZIOA

Formatua edozein dela ere (pouch, zilindrikoa edo prismatikoa), bateria bat egiteko lehen urratsa elektrodo izenez ezagutzen diren estalitako bi xaflak ekoiztea da. Fase honetan, ezinbestekoa da materialen arteko kutsadura saihestea, eta, beraz, gigafaktoriek bi ekoizpen-lerro berdin dituzte: bata anodorako eta bestea katodorako.

Oro har, grafitoz estalitako kobrezko xafla batek osatuko du anodoa. Katodoa, berriz, aluminiozko xafla batek osatuko du, hautatutako kimikaren estaldura batekin (NMC, NCA, etab.), aurreko artikulu batean aztertu dugun bezala.

Guztira, multzo horren barruan, elektrodoen ekoizpena zehazten duten 4 jarduera handi daude:

1.1. Mixing

Elektrodoen fabrikazio-prozesuan, «Slurry» izeneko nahasketa lehen urratsa da, eta eragin esanguratsua du bateriaren azken errendimenduan. Prozedura hori funtsezkoa da material aktiboa gero gelaxkako terminalen bidez energia elektrokimikoa transferituko duen xafla eroale batekin lotzeko.

Disolbatzaile (likido) batekin nahasten diren hautsez (material aktiboa) eta masa oretsu bat sortzen duen aglutinatzailez osatuta dago.

"Slurry" ekoizteko bi ekipo mota daude: sortako produkzio-ekipoak dira, normalean nahasgailu planetarioak, edo etengabeko produkzioko ekipoak, nahaste-ganberan zehar dosifikatzeko oinarrizko eragiketak konbinatzen dituztenak, elikadura grabimetriko automatikoaren bidez.

1.2. Coating & Drying

Behin "slurry"-a sortu eta gero, nahasketa hodietan zehar inprimatzeko guneraino joaten da. Bertan, nahasketa substratu edo bobina metaliko baten gainean inprimatzen da, eta substratu edo bobina hori burutik askatzen da, eta bertan uzten da "slurry"-a. Bobina estali horrek lehortzeko labe baten bidez jarraitzen du prozesua. Labe horretan, disolbatzailea lurrundu egiten da, eta material aktiboa laminari itsatsita eta uniformeki banatuta uzten da. Beharrezkoa da lehortzea pixkanaka egitea, elektrodoaren kalitate ona lortzeko. Horretarako, 80 metroko luzera izan dezaketen labeak behar dira.

Bobinaren bi aldeetan aplikatzen den estaldura aldizkakoa edo jarraitua izan daiteke, sortuko den gelaxkaren formatuaren eta tamainaren arabera. Oro har, bobinan inprimatutako zerrenden zabalerak gelaxkaren neurriak mugatzen ditu eta, beraz, linearen ekoizpen-ahalmenari zuzenean eragiten dio.